Isı geri kazanımının temeli ve işletmeye etkisi

Vidalı kompresör ısı geri kazanımı, kompresörün çalışırken ürettiği atık ısının kontrollü biçimde alınarak proseslere veya sıcak su üretimine aktarılmasıdır. Kompresör mil gücünün önemli bir kısmı ısıya dönüşür; bu enerji, doğru tasarlanmış bir devreyle geri kazanıldığında enerji faturasında yaklaşık %10–20 iyileşme potansiyeli sunabilir (tesis yük profiline ve dönüş sıcaklığına bağlı). Mevcut hat üzerinde yapılacak ölçümler ve basit bir fizibilite ile kazanım kısa sürede görünür olur. Ayrıca kompresörünüzün yağı ve hava tarafı doğru yönetildiğinde, ısı geri kazanımı hem sürdürülebilirlik hedeflerine katkı sağlar hem de toplam sahip olma maliyetini düşürür. Yeni kurulum veya modernizasyon aşamasında, makine parkınızı gözden geçirirken vidalı hava kompresörleri kategorisindeki ürünlerle uyum ve kapasite eşleşmesini birlikte değerlendirmek doğru bir başlangıçtır.

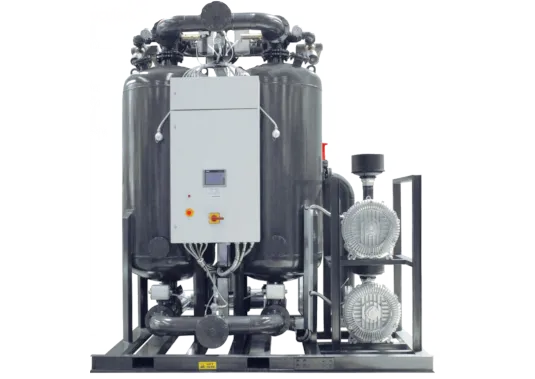

Nasıl çalışır? Yağ devresi, eşanjör ve kontrol

Yağ devresindeki ısının geri kazanımı: Vidalı kompresörlerde sıkıştırma işi yağla temaslı gerçekleştiğinden, yağ devresi önemli miktarda ısı taşır. Bu ısı, yağ devresine entegre edilen bir eşanjör üzerinden kullanıcı devresine aktarılır. Amaç, yağ sıcaklığını güvenli aralıkta tutarken kullanılabilir ısıyı yakalamaktır.

Eşanjör tipleri (özet):

- Plakalı eşanjör: Kompakt yapı, yüksek ısı transferi; su kalitesine karşı daha hassas.

- Kabuk-borulu: Daha dayanıklı; kirli akışkanlarda tercih edilir.

- Entegre modül: Üretici çözümü; yerden tasarruf ve hızlı devreye alma.

Kontrol elemanları (özet):

- Üç yollu vana / bypass: Yağ sıcaklığını ve çıkış suyu sıcaklığını stabil tutar.

- Sıcaklık sensörleri: Yağ ve su tarafında setpoint takibi sağlar.

- Debi kontrolü: Yüksek/ düşük talepte eşanjör koruması ve verim sürekliliği.

Isı geri kazanımı devresi, hava kalitesi tarafındaki kurutma ve filtrasyonla çakışmaz; ancak tüm sistem optimizasyonu için kondens yönetimi ve basınç düşümü birlikte ele alınmalıdır. Bu nedenle kurgu aşamasında basınçlı hava kurutucuları ile entegrasyon parametrelerini gözden geçirmek gerekir.

Hangi uygulamalarda kullanılır?

- Sıcak su üretimi: Boyahane, yıkama, CIP ve temizlik prosesleri için 40–70 °C aralığında destek suyu üretimi.

- Proses ısıtma: Tank ceket ısıtma, hammaddenin ön ısıtılması, eşanjör ön ısıtma devreleri.

- Mekânsal ısıtma / HVAC destek: Kış aylarında ofis veya atölye ısıtmasına yardımcı çözüm.

Yüksek hava tüketimi olan üretimlerde (ör. kesintisiz hatlar), ısı geri kazanımı kapasitesi daha öngörülebilir olur. Bu bağlamda, sürekli üretim yapan lazer kesim sistemleri gibi uygulamalarda tasarruf etkisi daha belirgindir.

Potansiyel tasarruf hesabı: Basit yöntem

Hızlı bir öngörü için şu yaklaşım kullanılabilir:

- Girdi: Kompresör mil gücü PPP (kW), yükte çalışma oranı LFLFLF (0–1), ısı geri kazanım verimi η\etaη (ör. %50–80), yıllık çalışma süresi hhh (saat/yıl).

- Isı gücü: Q=P×LF×ηQ = P \times LF \times \etaQ=P×LF×η (kW).

- Yıllık enerji: E=Q×hE = Q \times hE=Q×h (kWh/yıl).

- Yakıt/elektrik karşılığı: Üretilen sıcak su veya proses ısısı, mevcut ısıtma kaynağınıza (elektrik, doğalgaz, buhar) göre karşılaştırılır. Birim enerji maliyeti ile çarpılarak parasal tasarruf tahmini yapılır.

Bu basit çerçeve, geri ödeme süresi için ilk ışığı verir. Kurumsal enerji yönetimi kapsamında metodoloji ve sürekli iyileştirme için ISO 50001 enerji yönetimi standardı iyi bir referans çerçevesi sunar.

Sistem mimarisi: modüler mi entegre mi?

- Entegre modül: Kompaktlık, kısa montaj süresi ve garanti bütünlüğü. Ancak yükseltme/özelleştirme seçenekleri sınırlı olabilir.

- Harici modül: Esnek tasarım, farklı eşanjör ve depo seçenekleri; ilk yatırım ve yer ihtiyacı artabilir.

- Depolama ve izolasyon: Isı talebi ile kompresör yükü her zaman birebir eşleşmez. Bu nedenle kısmi sıcak su depolaması ve hidrolik devre izolasyonu, konfor ve verim için fayda sağlar.

Hava kalitesi ve kurutma ile entegrasyon

Isı geri kazanımı, hava kalitesi bileşenleriyle birlikte düşünülmelidir. ISO 8573-1 sınıflarını hedefleyen bir tesiste, yanlış filtre seçimi veya gereğinden yüksek basınç düşümü kompresör yükünü artırır; bu da geri kazanılacak ısıyı etkiler. Uygun ön/son filtre kombinasyonlarıyla hem yağ ve partikül taşınmasını azaltır hem de enerji verimliliğini korursunuz. Seçim yaparken basınç düşümü-koruma dengesine dikkat edin:

- Sürekli üretim hatlarında, yüksek verimli koalesan filtreler ve düşük ΔP gözetimi kritik.

- Kurutucu çıkışında partikül/yağ tutucu parlatma filtresi ile eşanjör yüzeylerini koruyun.

İlgili ürün gruplarını incelemek için basınçlı hava filtreleri ve hat filtreleri sayfalarına göz atabilirsiniz.

Devreye alma ve bakım: verim kaybını önleme

- Eşanjör temizliği: Kireçlenme ve yağ taşınımı ısı transferini düşürür; periyodik yıkama ve su şartlandırma programı uygulayın.

- Yağ/viskozite izleme: Üretici değerlerinde tutun; aşırı ısınma yağ ömrünü kısaltır, eşanjör performansını etkiler.

- Setpoint ve sensör kalibrasyonu: Yağ ve sıcak su çıkışı için sezon başı kalibrasyon planlayın.

- Mevsimsel modlar: Kışın ısı talebi yüksekken üç yollu vana ve bypass ayarlarıyla stabil işi koruyun; yazın ısıyı atmosfere atma senaryosuna hazır olun.

- Debi dengeleme ve genleşme: Hidrolik ayırıcı ve genleşme hacmi ekleyerek pompa kavitasyonunu ve sıcaklık dalgalanmalarını sınırlandırın.

Saha uygulama önerileri için U.S. Department of Energy’nin “Compressed Air Systems” rehberleri pratik bir başlangıç sunar; ayrıca Carbon Trust’ın “Compressed air efficiency” kılavuzları tasarruf fırsatlarını sistematikleştirmenize yardımcı olur.

Sık yapılan hatalar ve pratik kontrol listesi

- Isı talebi ile kompresör kapasitesinin eşleşmemesi (depo yok, modülasyon yok).

- Bypass hattı olmadan sabit devre kurgusu.

- Kondens yönetiminin atlanması, su tarafında hava kilidi.

- Aşırı basınç düşümü yaratan filtre/kurutucu kombinasyonları.

- Eşanjör malzemesi-su kalitesi uyumsuzluğu (korozyon).

- İzlemeyen sistem: sıcaklık, debi ve ΔP için sensör/SCADA entegrasyonu yok.

Bu maddeleri devreye almadan önce bir kontrol listesi halinde teknik ekibinize imzalatmanız, sürdürülebilir performans için etkilidir.

Örnek vaka: Lazer kesim hattında yıllık tasarruf

Kurgusal bir örnek: 75 kW vidalı kompresör, yıllık 4.000 saat çalışıyor; yük faktörü 0,7, ısı geri kazanım verimi %65.

- Anlık ısı gücü: 75 × 0,7 × 0,65 ≈ 34 kW

- Yıllık ısı enerjisi: 34 × 4.000 ≈ 136.000 kWh/yıl

Bu enerji, boyahane ön ısıtması ve proses sıcak su üretimi için kullanıldığında, yerel birim enerji maliyetlerine göre önemli bir fatura düşüşü sağlayabilir. Isı talebindeki dalgalanmaları dengelemek için uygun hacimde sıcak su deposu tercih edilir; genel çözümler için tanklar kategorisine bakabilirsiniz. Mevcut veya yeni kurulumda doğru kapasite ve modülasyon seçenekleri için vidalı hava kompresörleri ürün ailesiyle uyumu ayrıca kontrol edin.

Vidalı kompresör ısı geri kazanımı, doğru tasarlandığında hem enerji maliyetini düşürür hem de sürdürülebilirlik hedeflerine katkı sağlar. Süreç; yük profili analizi, uygun eşanjör/filtre seçimi, hidrolik dengeleme ve düzenli bakımın bir bütünüdür. Daha fazla bilgi ve teklif almak için Berce Air ile iletişime geçin. Bize iletişim formu üzerinden ulaşabilirsiniz.