Oksijen Jeneratörü Güvenliği: O₂ Saflık Monitörü, Malzeme Uyumluluğu ve Riskler

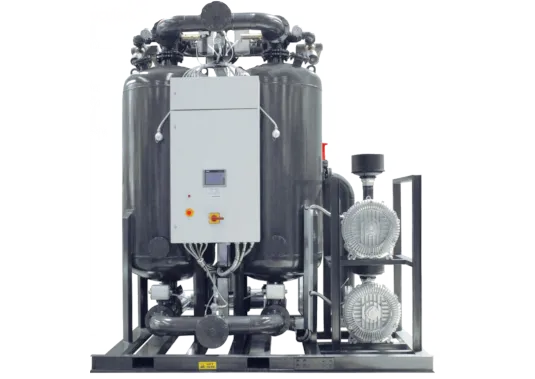

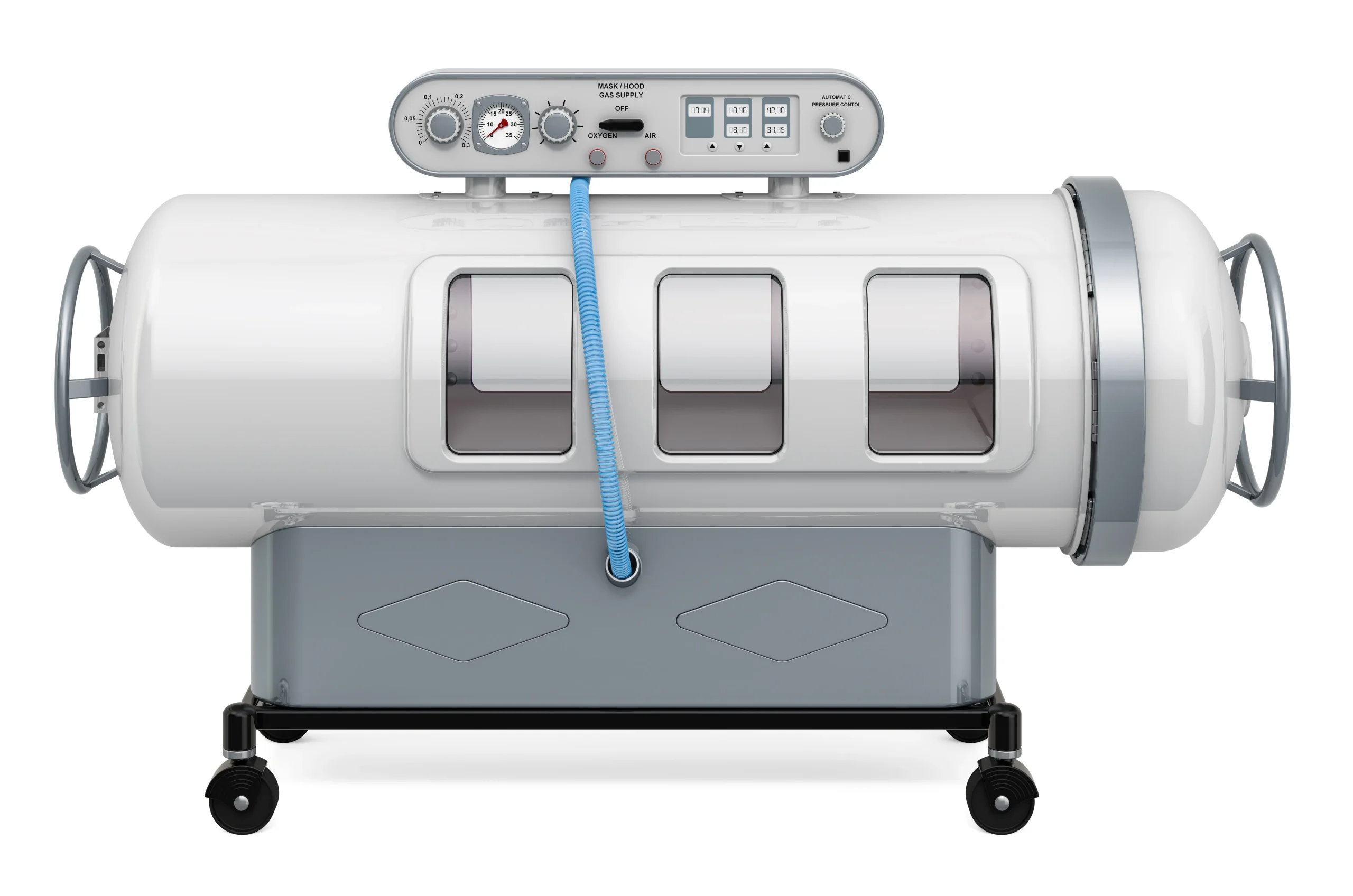

Endüstride ve sağlık sektöründe kullanılan oksijen jeneratörleri, yüksek saflıkta oksijen üreterek üretim süreçlerinden hasta bakımına kadar kritik işlevler üstlenir. Ancak bu sistemlerin güvenli çalışması, yalnızca üretim kalitesine değil, aynı zamanda oksijen jeneratörü güvenliği önlemlerinin doğru uygulanmasına da bağlıdır.

Oksijen, kendisi yanıcı bir gaz olmasa da yanma reaksiyonlarını hızlandıran bir oksitleyicidir. Bu nedenle küçük bir ihmal bile yangın veya patlama riskine yol açabilir. Güvenliğin sağlanması; cihaz tasarımı, malzeme seçimi, O₂ saflık monitörü kullanımı ve periyodik kontrollerin eksiksiz yapılmasıyla mümkündür.

Oksijen Jeneratörü Güvenliği Neden Önemlidir?

Oksijen üretim sistemleri, özellikle yüksek saflıkta gaz ürettiği için güvenlik standartlarına sıkı şekilde uyulması gereken tesislerdir. Oksijenin artması, ortamda yangın riskini dramatik biçimde yükseltir. Bu nedenle jeneratörlerin bulunduğu alanlarda sigara içilmemesi, kıvılcım oluşturabilecek cihazların kullanılmaması ve yeterli havalandırma sağlanması hayati önem taşır.

Ayrıca, oksijen basınç hatlarında kullanılan hortumlar, contalar ve valflerin malzeme dayanıklılığı yüksek olmalı ve oksijenle kimyasal olarak uyumlu olmalıdır. Malzeme seçimindeki hatalar, zamanla çatlama veya sızdırma gibi tehlikeli sonuçlara neden olabilir.

Bu tür sistemlerde güvenli çalışma koşullarının sağlanması için doğru donanım seçimi kadar, sensör ve kontrol ünitelerinin de düzenli olarak test edilmesi gerekir. Daha fazla bilgi için Oksijen Jeneratörleri kategorimizi inceleyebilirsiniz.

O₂ Saflık Monitörü Nasıl Çalışır?

Oksijen jeneratörlerinde gazın saflık oranını sürekli izleyen cihazlara O₂ saflık monitörü denir. Bu cihazlar, sistemde üretilen oksijenin %90–95’in üzerinde kalmasını sağlayarak hem üretim kalitesini hem de kullanıcı güvenliğini korur.

O₂ saflık monitörleri genellikle galvanik sensörler veya zirkonya esaslı sensörler kullanır. Çalışma prensibi, oksijenin kimyasal reaksiyonlara katılımına bağlı olarak sensörün elektriksel çıktısının değişmesidir. Monitör, bu sinyalleri dijital değerlere dönüştürerek gerçek zamanlı olarak oksijen saflığını ekranda gösterir.

Temel çalışma adımları:

- Oksijen konsantrasyonu sensör tarafından algılanır.

- Ölçülen değer, sistemin yazılımına aktarılır.

- Saflık oranı belirlenen alt sınırın altına düşerse alarm devreye girer.

Bu sistemlerin periyodik kalibrasyonu, doğru ölçüm yapılabilmesi için zorunludur. Ayrıca sensör ömrü genellikle 12–24 ay arasında değişir. Güvenilir kullanım için üretici talimatlarına uygun bakım yapılmalıdır.

O₂ monitörlerinin performansı, uluslararası ISO 7396-1 standardı ile belirlenen medikal gaz tesisatı güvenlik gerekliliklerine uygun olmalıdır.

Malzeme Uyumluluğu ve Güvenli Donanım Seçimi

Oksijenle temas eden tüm ekipman parçaları, yüksek oksidasyon etkisine dayanıklı malzemelerden üretilmelidir. Bu nedenle oksijen jeneratörü güvenliği açısından doğru malzeme seçimi, sistemin uzun ömürlü ve risksiz çalışmasının temelidir.

Aşağıdaki bileşenler oksijenle uyumlu malzemelerden seçilmelidir:

- Hortumlar: PTFE, paslanmaz çelik veya özel kauçuk kaplamalı malzemeler tercih edilmelidir.

- Valf ve bağlantı elemanları: Pirinç veya paslanmaz çelik kullanılmalı, alüminyum gibi oksijenle kolay tepkimeye girebilecek metallerden kaçınılmalıdır.

- Contalar ve sızdırmazlık elemanları: Silikon veya Viton tercih edilir; yağ bazlı greslerin oksijenle kullanımı yangın riski oluşturabilir.

Kimyasal reaksiyon riski taşıyan malzemeler, oksijen sistemlerinde kullanılmamalıdır. Olası sızıntı durumunda bu malzemeler tutuşma veya patlama riski oluşturabilir. Bu konuda daha fazla bilgi için Kimyasal Maddeler kategorimizi inceleyebilirsiniz.

Oksijen Zengin Ortamlarda Karşılaşılabilecek Riskler

Yangın ve Patlama Riski

Oksijen oranının %23’ün üzerine çıktığı ortamlarda, kıvılcım kaynaklı yangınlar çok daha hızlı yayılır. Bu nedenle oksijen jeneratörlerinin bulunduğu alanlarda antistatik zemin kaplamaları kullanılmalı, yanıcı maddeler uzak tutulmalıdır.

Statik Elektrik ve Kıvılcım Kaynakları

Statik elektrik boşalmaları, oksijen zengin atmosferlerde tehlikeli kıvılcımlara yol açabilir. Bu nedenle tesislerde topraklama sistemlerinin aktif olduğundan emin olunmalı ve çalışanların antistatik kıyafet giymesi sağlanmalıdır.

Oksijenin güvenli kullanımıyla ilgili detaylı yönergeler, Occupational Safety and Health Administration (OSHA) tarafından yayınlanmıştır. Bu standartlar, hem endüstriyel hem de medikal alanlarda güvenli çalışma koşullarını tanımlar.

Standartlara Uygunluk ve Periyodik Kontroller

Oksijen jeneratörlerinin güvenli çalışabilmesi için uluslararası standartlara uyum zorunludur. Özellikle ISO 7396-1, ISO 8573, ve EN 737 standartları, gaz kalitesi, bağlantı sistemleri ve basınçlı ekipman güvenliği için temel referanslardır.

Periyodik kontrollerin içeriği:

- O₂ saflık monitörü kalibrasyonu

- Basınç hattı sızdırmazlık testi

- Sensör ve valf kontrolü

- Emniyet vanası fonksiyon testi

Bu adımların profesyonel ekiplerce yapılması, sistem arızalarını önler ve olası güvenlik risklerini ortadan kaldırır. Endüstriyel kullanımda komple çözümler için Basınçlı Hava Sistemleri sayfamıza göz atabilirsiniz.

Ayrıca, European Industrial Gases Association (EIGA) tarafından yayınlanan rehberler, oksijen sistemlerinin güvenli kullanımı konusunda uluslararası en iyi uygulamaları tanımlar.

Sonuç ve Çağrı

Oksijen jeneratörü güvenliği, yalnızca cihazların değil, çevrenin ve çalışanların da korunması anlamına gelir. Doğru malzeme seçimi, O₂ saflık monitörünün düzenli kalibrasyonu ve standartlara uygun bakım süreçleri, güvenli üretim için vazgeçilmezdir.

Oksijenle çalışan sistemlerde “önlem almak” her zaman “müdahale etmekten” daha ucuz ve güvenlidir.

Daha fazla bilgi ve teklif almak için Berce Air ile iletişim formu üzerinden bize ulaşın.