Doğru konteyner tipi azot/oksijen sistemleri seçimi, üretim sürekliliğini artırır ve birim gaz maliyetini düşürür. Karar sürecini hızlandırmak için 10 kritik soruyu yanıtlayarak ilerleyin. Rehberi okurken, uygulamanıza uygun örnek konfigürasyonları Konteyner Tipi Azot Üretim Sistemleri ve Konteyner Tipi Oksijen Üretim Sistemleri sayfalarında karşılaştırabilirsiniz.

1) Neden konteyner tipi azot/oksijen sistemleri?

Ne sorulmalı? Mobilite mi, hızlı devreye alma mı, yoksa saha inşaatını en aza indirmek mi?

Neden önemli? Konteyner tipte iklimlendirme, akustik ve güvenlik tek pakette gelir; şantiyede kurulum süresi kısalır.

Hızlı kontrol: Zemin taşıma kapasitesi, erişim yolları, forklift/vinç planı hazır mı?

2) Hangi gaz ve hangi kullanım?

Ne sorulmalı? N₂ mi O₂ mi? Proses: lazer kesim, gıda paketleme, akuakültür, inertleme, medikal dışı uygulamalar?

Neden önemli? Kullanım, saflık hedefini ve enerji profilini belirler.

Hızlı kontrol: Günlük tüketim ve tepe saatlerdeki debi artışını tabloya dökün.

3) Hedef saflık aralığı nedir?

Ne sorulmalı? N₂ için %95–99,999; O₂ için ~%90–95 (PSA) gibi aralıkların hangisi yeterli?

Neden önemli? Saflık yükseldikçe enerji tüketimi ve ekipman boyutu artar. Gereğinden yüksek hedef TCO’yu büyütür.

Hızlı kontrol: Proses standartlarınızı ve tedarikçi teknik verilerini karşılaştırın; gerekirse pilot/numune test isteyin.

4) İhtiyaç debisi (Nm³/saat) ve tepe yük profili?

Ne sorulmalı? Sürekli debi mi, vardiya geçişlerinde tepe mi? Kaç saat/ gün devrede?

Neden önemli? Kompresör, jeneratör ve buffer tank seçimi bu profile göre yapılır.

Hızlı kontrol: 24 saatlik tüketim eğrisi çıkarın; tepe için ürün tankı boyutunu hesaplayın.

5) Besleme havası kalitesi ve hazırlığı?

Ne sorulmalı? Kompresör çıkışındaki su–yağ–partikül yükü nedir? Filtre–kurutucu hattı yeterli mi?

Neden önemli? Zayıf hava hazırlığı adsorbanın ömrünü kısaltır, saflık ve debiyi düşürür.

Hızlı kontrol: Hava kalitesini ISO 8573-1 basınçlı hava kalite sınıfları ile hizalayın; girişe uygun sınıfta Basınçlı Hava Filtreleri ekleyin ve kurutucu kapasitesini doğrulayın.

6) Basınç seviyesi ve kompresör entegrasyonu

Ne sorulmalı? Jeneratör giriş basıncı, hat kayıpları ve son kullanım basıncı uyumlu mu?

Neden önemli? Düşük giriş basıncı PSA/VPSA performansını düşürür; enerji/kWh başına gaz verimi olumsuz etkilenir.

Hızlı kontrol: Emiş–çıkış hatlarında geniş yarıçaplı bağlantılar, yeterli çap ve minimum dirsek kullanın.

7) Enerji tüketimi ve 5 yıllık TCO

Ne sorulmalı? kWh/Nm³, purge hava (varsa), sarf malzeme ve servis maliyetleri toplamda ne ediyor?

Neden önemli? İlk yatırım değil, 5 yıllık toplam sahip olma maliyeti karar verdirir.

Hızlı kontrol: Saatlik tüketim × elektrik birim fiyatı + yıllık sarf/servis kalemlerini toplayın; üretim duruş riskini yaklaşık değerle ekleyin.

8) İklim koşulları ve konteyner altyapısı

Ne sorulmalı? Yaz/kış içerideki ekipman hangi sıcaklıkta çalışacak? Havalandırma ve ısıtma yeterli mi?

Neden önemli? Aşırı sıcaklık, valf ve adsorban performansını düşürür; elektronik aksam ömrünü kısaltır.

Hızlı kontrol: İklimlendirme kapasitesini yaz piklerine göre seçin; hava akışını kısa ve doğrudan planlayın.

9) Güvenlik ve mevzuat uyumu

Ne sorulmalı? O₂ ile çalışılan alanlarda sızdırmazlık, alarm ve acil durdurma senaryosu hazır mı?

Neden önemli? Oksijen zenginleşmesi yangın riskini artırabilir; uygun sensör ve havalandırma şarttır.

Hızlı kontrol: Kaçak dedektörü, E-Stop, acil havalandırma ve erişim güvenliği (kapı anahtarı, kilitleme) listesi oluşturun.

10) Servis, yedek parça ve uzaktan izleme

Ne sorulmalı? SLA, kritik yedek stoğu ve telemetri var mı?

Neden önemli? Trend verisi (sıcaklık, basınç, saflık) arızayı erken yakalar; duruşu azaltır.

Hızlı kontrol: Uzaktan izleme için modem/ethernet altyapısı ve veri saklama politikası belirleyin.

Teknoloji seçimi: PSA mı, VPSA mı, membran mı?

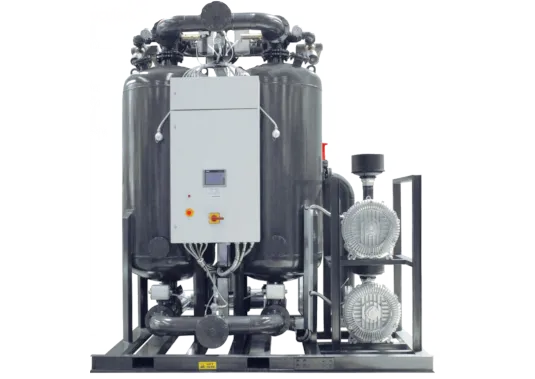

PSA (Pressure Swing Adsorption): Endüstride en yaygın çözümdür. N₂’de yüksek saflık (örnek: %99,9 ve üzeri hedefler) ve O₂’de endüstriyel/medikal-dışı uygulamalar için kararlı performans sunar. O₂ tarafında tipik ürün saflığı yaklaşık %93±3 aralığındadır; bu değer, saha kurulumlarında WHO’nun PSA oksijen tesisleri için teknik çerçevesi ile uyumlu bir pratik referans sağlar.

VPSA (Vacuum PSA): Daha düşük basınçta çalışır; büyük debilerde enerji avantajı sunabilir fakat ekipman/altyapı karmaşıklığı artar.

Membran: Ayak izi küçüktür, bakım basittir; çok yüksek saflık gerekmeyen N₂ uygulamalarında (örnek: inertleme) tercih edilebilir. Lazer kesim gibi yüksek saflık hedeflerinde PSA genellikle öne çıkar.

Entegrasyon mimarisi

Tipik hat: Kompresör → ön filtre/kurutma → jeneratör (PSA/VPSA) → ürün tankı → son filtre → kullanım hattı.

- Hava hazırlığı: Adsorbanı korumak için uygun sınıfta Basınçlı Hava Kurutucuları ve koalesan/partikül filtreleri kullanın. Hedef hava kalitesi, su-yağ-partikül parametreleri açısından ISO 8573-1 ile hizalanmalıdır.

- Kondens yönetimi: Kurutucu, tank ve hat sonlarına periyodik bakıma uygun Otomatik Su Tahliye Sistemleri ve Aksesuarlar ekleyin.

- Ürün tarafı: Süreklilik ve tepe yükleri dengelemek için doğru hacimde Hava Tankları (ürün tankı/buffer) planlayın.

- Güvenlik: O₂ konteynerlerinde kaçak algılama, acil havalandırma ve E-Stop kurguları zorunludur.

Örnek konfigürasyonlar

- N₂ konteyner (lazer kesim): PSA jeneratör + yüksek saflık hedefi (örnek: %99,95 civarı) + uygun ürün tankı. Keskin tepe tüketimlerinde basınç salınımını azaltmak için yeterli buffer hacmi ve doğru hat çapları kritik önemdedir.

- N₂ konteyner (gıda paketleme/inertleme): Orta-yüksek saflık, düşük enerji maliyeti odağında PSA ya da uygun ise membran. Hijyen için son filtre ve hijyenik bağlantı elemanları düşünülür.

- O₂ konteyner (akuakültür/medikal dışı endüstri): PSA tabanlı O₂ üretimi; oksijen zenginleşmesi riskine karşı mekan/egzoz havalandırması, sensör ve alarm eşikleri; yangın yükü yönetimi.

Boyutlandırma adımları: 7 maddelik kontrol listesi

- Gaz ve saflık hedefi: N₂/O₂ ve gereksinim duyulan aralık (yalnızca ihtiyaç kadar yüksek hedef).

- Debi profili: Nm³/saat bazında sürekli ve tepe yükleri ayrı ayrı çıkarın; vardiya değişimleri dikkate alın.

- Hava hazırlığı: ISO 8573-1 ile uyumlu filtre–kurutucu kombinasyonunu seçin; kurutucunun yaz/kış kapasitesini doğrulayın.

- Enerji/TCO: kWh/Nm³ + sarf ve servis toplamını 5 yıllık tablolayın; purge/çekiş kayıplarını ekleyin.

- Ürün tankı ve hatlar: Tepe yükleri sönümleyecek tank hacmi ve basınç kayıplarını minimize eden hat tasarımı yapın.

- Güvenlik ve mevzuat: O₂ için sensör, alarm, acil havalandırma; konteyner iç sıcaklık yönetimi; erişim güvenliği.

- Devreye alma/kabul: Çalışma verilerini trende bağlayın (sıcaklık/basınç/saflık/çiğ noktası); bakım planını ve yedek listeyi oluşturun.

TCO çerçevesi

Enerji (kWh) + sarf (filtre/adsorban) + servis + olası duruş maliyetini aynı para birimi ve yıllık saatlerde toplayın. Yük profili gün içinde dalgalanıyorsa, doğru boyutlandırılmış ürün tankı ve hava hazırlığı sayesinde jeneratörün daha verimli bir noktada çalışması genellikle toplam maliyeti aşağı çeker. Güvenlik yatırım kalemlerini (dedektör, havalandırma, E-Stop) O₂ projelerinde baştan dâhil edin.

Konteyner tipi azot/oksijen sistemleri, doğru teknoloji (PSA/VPSA/membran), sağlıklı hava hazırlığı ve iyi boyutlandırılmış ürün tankı ile hem güvenilirlik hem de maliyet açısından güçlü bir çözüm sunar. Projenizi hedef saflık, debi ve TCO ekseninde birlikte netleştirelim. Daha fazla bilgi ve teklif almak için Berce Air ile iletişim formu üzerinden iletişime geçin.