Basınçlı hava hattında kalite düştüğünde üretim bozulur, boya tutmaz, ambalaj kokar ve enstrümantasyon arızaları artar. İşte burada hava kalitesi sorun giderme yaklaşımı devreye girer. Amaç basittir: Yağı, nemi ve partikülü ölç, kök nedeni bul, doğru dizilimle “sıfıra yaklaştır”.

Neden hava kalitesi bozulur? (Kısa Tanım)

Havanın kalitesini üç ana kirletici belirler: yağ, nem ve partikül.

- Yağ: Kompresörden taşınan aerosol/buhar; valf ve memelerde film oluşturur.

- Nem: Yetersiz kurutma veya hat içi yoğuşma; korozyon ve çiğ noktası problemleri.

- Partikül: Toz, pas, boru içi kirlilik; yüzey hataları ve enstrümantasyon tıkanmaları.

Buna ek olarak, yanlış boyutlandırılmış filtreler ve uzun/dar hatlar basınç kaybını artırır; kaliteyi korumak için daha yüksek set basıncı gerekir, enerji boşa gider.

Hedefi netleştirin – hangi sınıfı istiyoruz?

Önce hedef kalite sınıfını tanımlayın. ISO 8573-1; partikül, su (çiğ noktası) ve yağ için sınırları belirtir. Boya son katı, gıda teması veya hassas enstrümantasyon gibi uygulamalarda ölçümü kullanım noktasına en yakın numune noktasından almak gerekir. Hedef sınıf netse, seçilecek kurutucu ve filtreler otomatik olarak daralır.

20 Maddelik Check-list – Yağ, Nem ve Partikül

Ölçüm & İzleme

- Numune noktası kullanım noktasına yakın mı?

- Çiğ noktası sensörü kalibrasyonu güncel mi?

- Diferansiyel basınç (ΔP) göstergeleri çalışıyor mu?

- Yağ buharı (mg/m³) için periyodik test yapılıyor mu?

- Partikül sayımı/filtre sonrası temizlik kontrolü var mı?

Kurutma

6) Kurutucu tipi prosesle uyumlu mu (soğutmalı mı, kimyasal/adsorpsiyon mu)?

7) Giriş/çıkış sıcaklığı ve hedef çiğ noktası sağlanıyor mu?

8) Kurutucu by-pass ve drenaj elemanları doğru çalışıyor mu?

Filtrasyon Dizilimi

9) Koalesan ön filtre doğru mikron/sınıfta mı (yağ aerosolleri için)?

10) İnce mikrofiltre (toz tutucu) yerinde mi ve doğru boyutlandırılmış mı?

11) Aktif karbon ya da aktif karbon kule gerekli mi (koku/yağ buharı)?

12) Filtre gövdeleri ve elemanlar debiye göre boyutlandırılmış mı?

13) Eleman değişimleri ΔP’ye göre mi yapılıyor (sadece saat değil)?

Hat & Aksesuarlar

14) Kondens drenajı otomatik ve doğru konumda mı (drop leg, low point)?

15) Hortum/boru çapı ve kuplajlar debiyi kısıtlıyor mu?

16) Kör noktalar/ölü hacimler nem ve koku tutuyor mu?

17) Hat içi korozyon/pas kaynağı var mı (eski boru, tank)?

Proses & Bakım

18) Kompresör yağ tipi ve çalışması carry-over yaratıyor mu?

19) Bakım kayıtları (yağ/filtre/kurutucu) güncel mi?

20) Gıda/sağlık hatlarında HACCP/BRCGS benzeri doğrulama kayıtları var mı?

Doğru dizilim nasıl olmalı? (Örnek akış)

Genel endüstri için tipik şema:

Koalesan ön filtre → Kurutucu → Mikrofiltre → (Gerekirse) Aktif karbon / aktif karbon kule → Hat sonu filtresi.

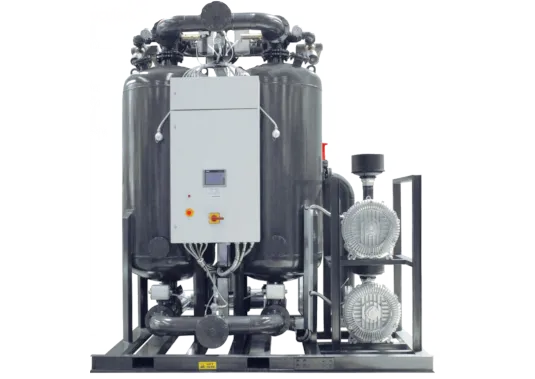

- Kurutucu: Nem yükünü düşürür; uygulamaya göre basınçlı hava kurutucuları arasından soğutmalı (genel kullanım) veya kimyasal (düşük çiğ noktası) seçilir.

- Filtreler: Koalesan yağ aerosollerini, mikrofiltre tozu tutar; aktif karbon koku/yağ buharını adsorbe eder. Uygun ürünler için basınçlı hava filtreleri listesini inceleyin.

- Basınç kaybı (ΔP): Her kademenin kaybını toplayın; regülatörü buna göre ayarlayın. Doğru boyutlandırma, hem kaliteyi hem enerjiyi korur.

Saha örneklerine kısa bakış

- Boya/kaplama: Son kat ve rötuşta düşük yağ buharı + sabit çiğ noktası şart. Aktif karbon kademesi, portakal kabuğu ve baloncuk riskini azaltmaya yardım eder.

- Gıda/ambalaj: Koku ve yağ buharı “iz” bırakmamalı; izlenebilir numune ve kayıt tutun.

- Genel endüstri: Enstrümantasyon için partikül ve nem kritik; ΔP takibi ile gereksiz bar artışından kaçının.

Örnek dizilimler: sektöre göre doğru akış

Boya/kaplama (son kat hassasiyeti yüksek): Koalesan ön filtre → soğutmalı kurutucu → mikrofiltre → aktif karbon (koku/yağ buharı) → hat filtresi → nokta regülatörü. Bu akış, portakal kabuğu ve baloncuk riskini azaltmaya yardımcı olur. Referans yaklaşım için CAGI teknik notları değerlendirilebilir.

Gıda/ambalaj (kokusal iz ve yağ buharı kontrolü): Koalesan → kurutucu (sabit ve düşük çiğ noktası) → mikrofiltre → aktif karbon kule filtreleri → hat sonu toz tutucu. İzlenebilirlik ve doğrulama süreçlerini BRCGS gıda güvenliği standardı çerçevesinde kayıt altına almak fayda sağlar.

Genel endüstri (enstrümantasyon ve enerji dengesi): Koalesan → soğutmalı kurutucu → mikrofiltre → noktasal hat filtreleri. Yağ buharı/koku şikayetinde aktif karbon kademesi eklenir.

Enerji & ΔP: kaliteyi korurken tüketimi düşürmek

- Set basıncını gerçek ihtiyaca çekin: Gereksiz her 1 bar artış, kompresör tüketimini anlamlı biçimde yükseltebilir.

- Doğru boyutlandırma: Filtre gövdeleri ve elemanları debinize göre seçin; küçük gövde = yüksek hız = fazla ΔP.

- Prefiltrasyon disiplinli olsun: Koalesan kademesi, mikrofiltrenin ve aktif karbonun yükünü düşürür; kule ömrü uzar, ΔP azalır.

- Hat tasarımı: Kısa ve geniş çaplı hat, düzgün kuplaj; keskin dirsek ve dar hortumlardan kaçının.

- Kondens yönetimi: Tank/ayırıcı/filtre diplerinde otomatik drenaj kullanın. Bakım kolaylığı için otomatik su tahliye sistemleri ve aksesuarlar tercih edin.

Bakım–izleme: periyot ve sensörlerle proaktif yaklaşım

- Aylık: Filtre ΔP kayıtları, kondens drenaj testi, numune noktasında hızlı yağ buharı/partikül kontrolü (örn. swab/patch ve uygun test kitleri).

- 3 ayda bir: Kurutucu giriş/çıkış sıcaklığı ve çiğ noktası kalibrasyonu; aktif karbon çıkışında koku/yağ buharı örneklemesi.

- 6 ayda bir: Mikrofiltre ve koalesan elemanlarının ΔP trendine göre değişimi; hat sonu toz tutucunun kontrolü.

- Yıllık: Tüm kademelerin performans raporu; hedef sınıf ISO 8573-1 ile tekrar doğrulama; bakım planının güncellenmesi. Uygulama ve ölçüm yöntemleri için CAGI teknik notları yararlı şemalar sunar.

“Hava kalitesi sorun giderme” için hızlı karar ağacı

- Belirti: Nem/korozyon → Adım: Kurutucu ve drenaj kontrolü; çiğ noktası sensörü kalibrasyonu.

- Belirti: Yağ lekesi/koku → Adım: Koalesan eleman ΔP; aktif karbon (kule) doyum durumu; hat sonu toz tutucu var mı?

- Belirti: Toz/partikül → Adım: Mikrofiltre sınıfı ve gövde boyutu; kör nokta/ölü hacim temizliği.

- Belirti: Basınç düşümü yüksek → Adım: Filtre sayısı/konumu ve gövde boyutları; hortum-çap/kuplaj; by-pass açık mı kapalı mı?

- Belirti: Renk bozulması/boya hatası → Adım: Aktif karbon kademesi ve numune raporları; kabin basıncı ve hava hızı dengesi.

Sık yapılan hatalar ve pratik çözümler

- Yanlış numune noktası: Kompresör çıkışından numune almak hatalı sonuç verir; kullanım noktasına yakın alın.

- Doymuş aktif karbonla devam etmek: Yağ buharı ve koku geri döner; medya saat yerine çıktı testine göre değiştirilmeli.

- Koalesanı atlamak: Aktif karbon erken doyar; önce aerosolleri koalesanla tutun.

- By-pass’ı açık unutmak: Filtre/kurutucu devre dışı kalır; bakım sonrası valf konumları kontrol edilmeli.

- Dar hortum/kötü kuplaj: Debi kısılır, ΔP artar; hat çapını ve bağlantıları gözden geçirin.

Özetle, hava kalitesi sorun giderme yaklaşımında başarı; hedef sınıfı netleştirip doğru dizilimi kurmak, ΔP’yi yönetmek ve ölçümle doğrulamaktan geçer. Boya, gıda veya genel endüstri fark etmeksizin; koalesan–kurutucu–mikrofiltre ve gerektiğinde aktif karbon kombinasyonu ile “sıfıra yakın” yağ/nem/partikül seviyeleri mümkündür. Sahanıza özel keşif, boyutlandırma ve validasyon planı için Berce Air ile iletişim formu üzerinden iletişime geçin.