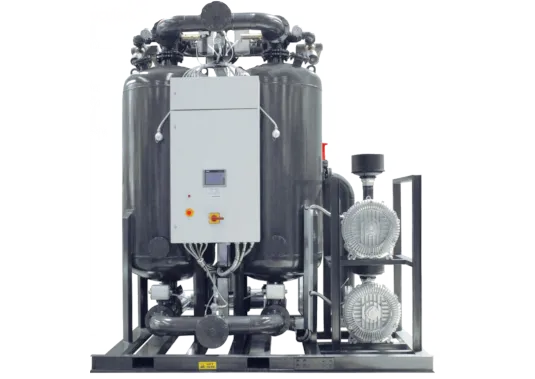

Yüksek basınç gerektiren proseslerde mevcut hat basıncını artırmak için booster kompresörler devreye girer. Doğru booster kompresör seçimi, yalnızca hedef bar değerine ulaşmak değil; aynı zamanda debiyi korumak, saflık gereksinimini sağlamak ve toplam sahip olma maliyetini kontrol etmek anlamına gelir. Bu yazıda air booster ve azot booster çözümlerinin nerede, nasıl ve hangi kriterlerle seçilmesi gerektiğini pratik bir çerçevede özetliyoruz. İlgili ürün gamına göz atmak isterseniz Booster Kompresörler kategorisini inceleyebilirsiniz.

Booster kompresör nedir, ne zaman gerekir?

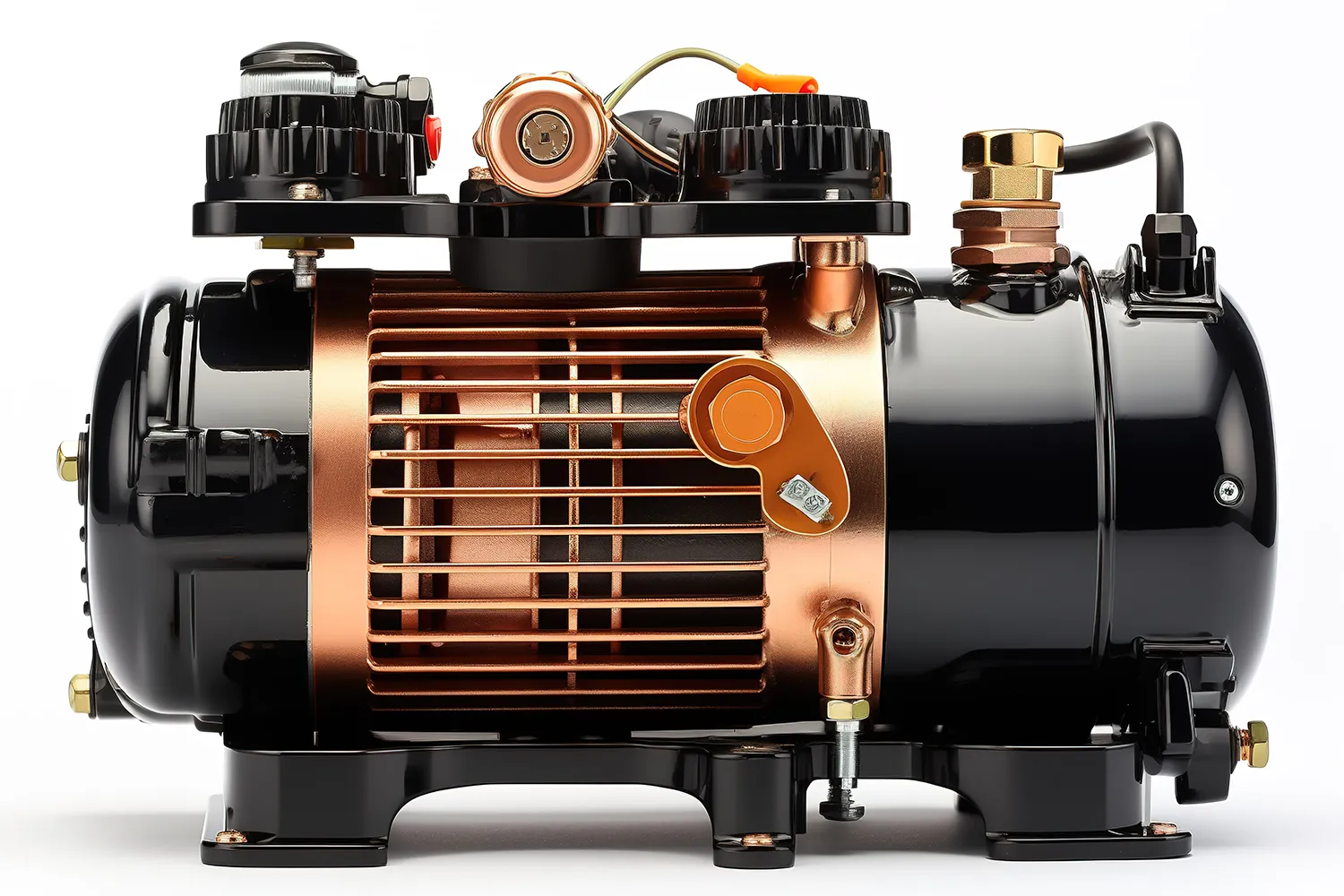

Booster, mevcut besleme gazını (basınçlı hava veya azot) daha yüksek basınca “yükselten” bir kademedir. Sıklıkla şu senaryolarda gerekir:

- PET şişirme / kalıp üfleme: 25–40 bar ve üzeri ani debi talepleri.

- Lazer kesim nozül havası: Dar toleranslı kesim kalitesi için sabit ve temiz yüksek basınçlı hava.

- Pnömatik test tezgâhları ve akümülatör şarjı: Kısa süreli, yüksek basınç döngüleri.

Bu uygulamalarda yalnızca “bar” hedefi değil, besleme basıncının dalgalanması, görev döngüsü (duty cycle) ve soğutma kapasitesi de belirleyicidir. Yanlış boyutlandırma; aşırı ısınma, verim kaybı ve erken bakım ihtiyacı doğurur.

Air Booster vs. Azot Booster — temel farklar

Gaz türü ve saflık:

- Air Booster tarafında hava kalitesi ISO 8573 sınıflarına göre tanımlanır. İstenen yağ/nem sınıfına göre kurutucu ve filtrasyon zinciri planlanır (ör. ISO 8573-1 Class 1–2 yağ ve düşük çiğ noktası).

- Azot Booster tarafında belirleyici metrik, saflık ve oksijen ppm değeri (örn. 99,9% N₂ ≈ 1000 ppm O₂). Burada booster’ın yağsız/yağlı yapısı, kullanılan sızdırmazlık elemanları ve malzeme uyumluluğu (N₂ ile reaktivite ve geçirgenlik) dikkate alınmalıdır.

Yağsız/yağlı seçenekler ve filtrasyon:

Lazer ve gıda/medikal gibi kritik uygulamalarda yağsız veya etkin yağ ayırmaya sahip çözümler tercih edilir. Yağlı mimaride doğru koalesen/aktif karbon filtrasyonu ile yağ vaporu ve aerosoller kontrol altına alınabilir. Hedef sınıfa uygun opsiyonlar için Basınçlı Hava Filtreleri ve kurutma seçenekleri için Basınçlı Hava Kurutucuları kategorilerine göz atın.

Booster kompresör seçimi: 6 adım kontrol listesi

- Çıkış basıncı (bar) ve debi (Nm³/saat veya m³/dk):

Hedef bar değerini proses gereksinimine göre belirleyin; debi talebinin sürekliliği (sürekli/ani pik) booster kademesi ve güç seçimini etkiler. - Besleme basıncı ve dalgalanma bandı:

Booster’ın verimi, girişteki basınca duyarlıdır. Ana kompresör hattını ve depo hacmini, piklerde çöküşü önleyecek şekilde planlayın. - Çalışma çevrimi (duty cycle) ve soğutma:

Uzun yüksek basınç süreleri daha güçlü soğutma (hava/su) ve ara dinlendirme stratejileri gerektirir. Aksi halde çıkış sıcaklığı ve bileşen ömrü olumsuz etkilenir. - Yağsızlık ve saflık hedefi:

Lazer, gıda ve medikal uygulamalarda yağ carryover riski ciddi kalite sorunlarına yol açabilir. Yağsız teknoloji veya çok kademeli filtrasyonla hedef sınıfı güvenceye alın. - Kurutma ve filtrasyon zinciri:

ISO 8573 hedefinize göre (çiğ noktası, partikül, yağ) kurutucu + koalesen + aktif karbon kurgulayın. Azot için ise jeneratör sonrası saflığı koruyacak şekilde hat içi filtreleme planlayın. - Emniyet ve otomasyon:

PRV (emniyet ventili), basınç şalterleri, by-pass hatları, kondens yönetimi ve diferansiyel basınç sensörleri; hem güvenliği hem de enerji performansını iyileştirir. Uzaktan izleme/PLC entegrasyonu ile alarmlar ve bakım periyotları standardize edilir.

Kullanım senaryolarına kısa bakış

- Air Booster: Lazer kesimde nozül altı baskıyı sabitler; pnömatik testlerde tekrarlanabilir sonuçlar üretir; akümülatör şarjında hızlı basınç artışı sağlar.

- Azot Booster: Azot jeneratörü çıkışını 25–40 bar (veya uygulamaya göre daha yüksek) seviyelere taşır; PET şişirme ve kalıp üflemede dar çevrimlerde stabil debi sunar; atmosfer kontrollü proseslerde (nitrürleme, batarya üretimi vb.) hedef saflığı ve basıncı bir arada sağlar.

Boyutlandırma örnekleri ve tipik hatalar

Örnek 1 – Lazer kesim (Air Booster):

Gerekli değerler: 25–30 bar, kısa süreli yüksek debi. Besleme hattı 8–10 bar. Çözüm: VSD’li ana vidalı + depo + Air Booster. ISO 8573-1 Class 1–2 yağ hedefi için koalesen + aktif karbon ve düşük çiğ noktalı kurutucu kurgulanır. Filtrasyon zincirini üstten görmek için Filtreler ve uç noktada basınç kaybını azaltmak için Hat Filtreleri sayfalarını inceleyin .

Örnek 2 – PET şişirme (Azot Booster):

Gerekli değerler: 25–40 bar, darbeli debi. Azot saflığı ≥ %99,9. Çözüm: PSA/膜 (membran) Azot Jeneratörleri + buffer tank + Azot Booster + yağsız/uyumlu sızdırmazlık elemanları. Saflık sensörü ve kaçak yönetimi, ürün kalitesi için kritiktir.

Örnek 3 – Pnömatik test tezgâhı (Air Booster):

Gerekli değerler: 20–25 bar, kısa döngü. Çözüm: Kompakt Air Booster + yerel depo. By-pass ve PRV ile güvenli boşaltım; otomatik su tahliyesi ile kondens risklerinin önüne geçin. İlgili aksesuarlar için Otomatik Su Tahliye Sistemleri ve Aksesuarlar sayfasına bakabilirsiniz.

Tipik hatalar:

- Yetersiz ön kurutma/filtrasyon → artan sıcaklık ve valf arızaları.

- Besleme basıncı dalgalanması → booster’ın özgül enerji tüketimi yükselir.

- Emniyet elemanı eksikliği (PRV, basınç şalteri) → ekipman ve operatör riski.

Daha doğru kalite sınıfı için ISO 8573’ün safsızlık sınırları referans alınmalıdır. Resmî çerçeve için ISO 8573-1 standardına bakabilirsiniz.

Enerji ve TCO

Booster kademeleri, özellikle yüksek basınç hedeflerinde spesifik enerji tüketimini artırır. Bu yüzden gerçek görev döngüsü (duty cycle) ve bekleme/çalışma süreleri doğru ölçülmelidir. CAGI’nin yaşam döngüsü yaklaşımı, toplam maliyette enerjinin baskın kalem olduğunu vurgular; doğru kontrol stratejileri ve sızdırmazlık ile TCO anlamlı biçimde düşebilir.

Pratik öneriler:

- Booster’ı yalnızca gerektiğinde devreye sokan valf/PLC mantığı kurgulayın.

- Giriş-çıkış sıcaklık ve basınçlarını sürekli izleyin; diferansiyel basınç artışı filtre değişim işareti olabilir.

- VSD’li ana kompresör + sabit devirli booster kombinasyonu, değişken talepte iyi sonuç verir.

- Kondens ve yağ yönetimi için otomatik tahliyeyi standart hâle getirin.

Hızlı seçim tablosu

| Proses | Gaz | Gerekli basınç | Debi profili | Öneri | Filtrasyon/Kurutma |

|---|---|---|---|---|---|

| Lazer kesim | Hava | 25–30 bar | Pik/ani | Air Booster | Koalesen + aktif karbon + düşük çiğ noktalı kurutucu |

| PET şişirme | Azot | 25–40 bar | Darbeli | Azot Booster | Jeneratör çıkışında saflık sensörü + hat filtresi |

| Test tezgâhı | Hava | 20–25 bar | Kısa döngü | Air Booster | Temel koalesen + noktasal hat filtresi |

Kurutma ve uç nokta filtrasyonu için Basınçlı Hava Kurutucuları ve Hat Filtreleri kombinasyonlarını değerlendirin. Projenizi tüm bileşenleriyle kurgulamak için Basınçlı Hava Sistemleri sayfasındaki çözümlerden yararlanabilirsiniz.

Proje ve entegrasyon ipuçları

- Ölçüm altyapısı: Giriş/çıkış basıncı, sıcaklık, debi; alarm eşikleri tanımlı olmalı.

- PLC/uzaktan izleme: Booster devreye alma/çıkarma mantığı, bakım sayacı, filtre DP takibi.

- Depolama ve by-pass: Pikleri yutacak depo hacmi, güvenli boşaltım, PRV ve akış yönü etiketleri.

- Kaçak yönetimi: Yüksek basınç tarafında küçük kaçaklar bile TCO’yu hızla artırır.

Booster çözümlerini ürün bazında incelemek için Booster Kompresörler sayfasını tekrar ziyaret edebilirsiniz.

Air Booster ve Azot Booster seçimi; proses basıncı, debi profili, saflık hedefi ve kontrol stratejisinin birlikte ele alınmasıyla netleşir. Doğru boyutlandırma ve uygun filtrasyon/kurutma, hem kaliteyi hem de TCO’yu iyileştirir. Daha fazla bilgi ve teklif almak için Berce Air ile iletişim formu üzerinden iletişime geçin.