Neden “basınçlı hava filtresi seçimi” kritik?

Basınçlı hava hattında istenen kalite açıkça tanımlanmadan doğru basınçlı hava filtresi seçimi yapılamaz. ISO 8573-1, havadaki partikül, su ve yağ için hedef sınıfları belirler; bu hedefe göre filtre zinciri kurulur. Yanlış seçim; ürün kalitesinde hatalara, boya/kaplama kusurlarına, pnömatik ekipmanda arızalara ve enerji tüketiminde artışa yol açabilir. Bu yüzden seçim sürecini, hattın debisine ve proses riskine uygun, standart temelli bir metodolojiyle yürütmek gerekir. Ürün gamına hızlı bakış için filtre portföyümüz sayfasını ziyaret edebilirsiniz: Filtreler.

ISO 8573-1 nedir? Partikül–Su–Yağ sınıflarını nasıl okuruz?

ISO 8573-1, basınçlı havadaki kirleticileri üç eksende tanımlar: partikül (P), su (W) ve toplam yağ (O). Her eksende bir “sınıf” hedeflenir ve hedefe göre uygun ekipman seçilir. Standart yapısını ve sınıfları resmi kaynaktan inceleyebilirsiniz: ISO 8573-1 standardı.

Partikül sınıfları (1–8) – mikron aralıkları ve tipik riskler

Partikül sınıfı, belirli mikron aralıklarındaki parçacık sayısı sınırlarıyla tanımlanır. Boya, lazer kesim veya elektronik montaj gibi yüzey-kritik proseslerde daha sıkı partikül sınıfı gerekir. Tipik yaklaşımlar:

- Ön filtre (örn. 1–5 mikron): Kompresörden gelen pas, çapak, toz gibi kaba kirleri tutar.

- İnce partikül/koalesans öncesi: Koalesans filtrenin verimini ve servis ömrünü artırmak için yükü azaltır.

- Son nokta toz tutucu: Aşırı hassas uygulamalarda (ör. ölçüm odaları) son parçacıkları yakalar.

Su sınıfları – basınçlı çiğlenme noktası (PDP) ve kurutucu ilişkisi

Su sınıfı; hattın basınçlı çiğlenme noktası (PDP) ile belirlenir. Örneğin, +3 °C PDP çoğu genel endüstriyel proses için yeterliyken, gıda/ilaçta -20 °C ve altı PDP istenebilir. PDP hedefi, kurutucu seçimini doğrudan etkiler:

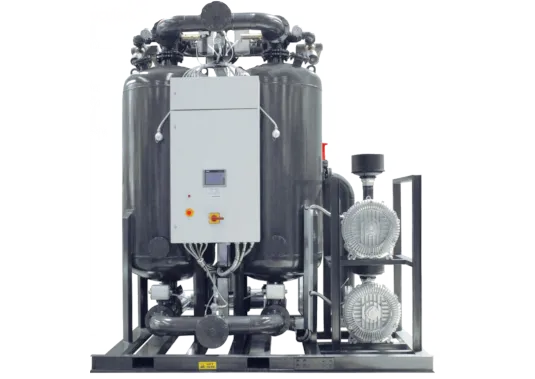

- Soğutmalı kurutucu: Tipik olarak +3 °C PDP.

- Kimyasal (adsorpsiyon) kurutucu: -20 / -40 / -70 °C PDP hedefleri.

Kurutucu tipleri için ayrıntı: Basınçlı Hava Kurutucuları ve daha düşük PDP gerektiren hatlar için Kimyasal Hava Kurutucular.

Toplam yağ (aerosol + buhar) – mg/m³ ve koku/tat etkisi

Yağ sınıfı, aerosoller (sıvı mikrokaplar) ve buhar fazını birlikte kapsar. Aerosoller koalesans filtreyle tutulabilir; ancak yağ buharı için aktif karbon gerekir. Gıda ve farmada, yağ buharı ve koku riski ürün tadı/sağlığı açısından kritik olduğu için daha sıkı sınıflar istenir.

Uygulama yaklaşımı: Endüstriye göre hedef ISO sınıfı

Tek tek ekipman seçmeden önce, prosesin ihtiyaç duyduğu hedef ISO 8573-1 sınıfını belirlemek gerekir. Aşağıdaki örnekler, tipik saha pratiklerinden derlenmiş referans seviyelerdir (işletmeye ve riske göre değişebilir):

Gıda & içecek – ISO 8573-1 Sınıf 1–2–1 örneği

Dolum, paketleme ve ürün teması olan hatlarda, düşük partikül seviyeleri (P1–P2), düşük PDP (W2 veya altı) ve çok düşük yağ (O1) hedeflenir. Zincirde; ince koalesans ve aktif karbon kritik rol oynar.

İlaç & medikal – sıkı yağ/buhar kontrolü

Yağ ve uçucu organiklerin ürün saflığına etkisi nedeniyle, partikül sınıfları kadar yağ buharı sınırları da sıkıdır. Genellikle -20 °C PDP ve altında değerler, validasyon ve izleme gerektirir.

Otomotiv & genel endüstri – boya, pnömatik hatlar

Boya atölyeleri yüzeyde silikon/yağ izi istemez; pnömatik silindir/valf ömrü için de partikül ve su kontrolü önemlidir. Çoğu durumda +3 °C PDP ve orta-düşük yağ sınıfı yeterlidir.

Lazer kesim & elektronik – yüzey hassasiyeti

Lazer nozul performansı ve elektronik kart yüzey temizliği için düşük partikül ve düşük yağ gerekir; aksi halde işleme kalitesi ve verim düşer. Operasyon noktasına yakın hat filtreleri önerilir: Hat Filtreleri.

Filtrasyon zinciri: Hangi filtre nerede?

Hedef sınıflara ulaşmak için genelde çok kademeli bir yapı kurulur:

- Ön filtre (partikül): Kaba kirleri alır, koalesansın yükünü düşürür.

- Koalesans filtre: Aerosol yağ/sis ve ince partikülleri yüksek verimde tutar.

- Aktif karbon (buhar/koku): Yağ buharını ve kokuyu adsorbe eder; gıda/ilaçta kritik.

- Toz tutucu (post-filter): Aktif karbon tozunu yakalayıp son kaliteyi korur.

Detaylı gövde/eleman seçenekleri için: Basınçlı Hava Filtreleri ve aktif karbon çözümleri için Aktif Karbon Kule Filtreleri.

6 adımda doğru “basınçlı hava filtresi seçimi”

- Hedef ISO 8573-1 sınıfı: Proses riski ve temas tipine göre P–W–O sınıflarını netleştirin.

- Debi/basınç/sıcaklık: Nominal değil, gerçek çalışma koşullarına göre eleman boyutlandırın; aşırı seçimi gereksiz ΔP ve maliyet, yetersiz seçimi kalite riski doğurur.

- Kompresör tipi: Yağ enjeksiyonluysa koalesans + aktif karbon şartları sıkılaşır; yağsız kompresörde dahi yağ buharı için aktif karbon gerekir. Kompresör seçeneklerine genel bakış: Kompresörler.

- Kurutucu ve PDP hedefi: +3 °C PDP için soğutmalı; -20/–40/–70 °C hedeflerinde kimyasal kurutucu gerekir (Bkz. Bölüm 1).

- Filtre verimi & ΔP: EN/ISO verim sınıfı, ilk ΔP ve doldukça artan ΔP’yi karşılaştırın. Düşük ilk ΔP enerji giderini azaltır.

- Bakım/TCO: Eleman değişim periyodu, yedek parça maliyeti ve duruş sürelerini TCO hesabına dahil edin.

Basınç düşümü, enerji ve boyutlandırma

Filtre başına 100–200 mbar ek basınç düşümü, kompresörün daha yüksek çıkış basıncında çalışmasına ve enerji tüketiminin artmasına yol açabilir. Bu nedenle:

- Gövde/eleman boyu prosese göre seçilmeli, gerekirse bir büyük kasa tercih edilerek ΔP azaltılmalıdır.

- Kademelendirme (ön filtre → koalesans → aktif karbon → post-filter) her bir elemanın yükünü düşürür.

- ΔP göstergesi veya diferansiyel manometre ile servis zamanı geciktirilmeden planlanmalıdır.

Filtre seçenekleri ve gövde/eleman eşleştirmeleri için ikinci bir referans: Basınçlı Hava Filtreleri.

Örnek uygulama tablosu

Aşağıdaki tablo, tipik uygulamalara yönelik örnek bir çerçeve sunar (tesis validasyonu ve risk analiziyle özelleştirilmelidir).

| Sektör | Hedef ISO (P–W–O) | Kurutma | Filtre Kademeleri | Notlar |

|---|---|---|---|---|

| Gıda & İçecek (dolum/ambalaj) | 1–2–1 | Kimyasal (≤ –20 °C PDP) | Ön filtre → İnce koalesans → Aktif karbon → Post-filter | Koku/tat riski için aktif karbon şart |

| İlaç & Medikal | 1–2–1 / 1–1–1 | Kimyasal (–40 °C ve altı) | Ön filtre → Yüksek verimli koalesans → Aktif karbon → Post-filter | Validasyon, yağ buharı ölçümü istenir |

| Otomotiv (boya/pnömatik) | 2–3–2 | Soğutmalı (+3 °C PDP) | Ön filtre → Koalesans → Ops. aktif karbon | Boya hatları yağ izine duyarlı |

| Elektronik & Lazer kesim | 1–3–1 / 2–3–1 | Soğutmalı veya kimyasal | Ön filtre → İnce koalesans → Aktif karbon | Nozul ve yüzey temizliği kritik |

| Genel endüstri (atölye) | 3–4–3 | Soğutmalı | Ön filtre → Koalesans | Ekonomik/kararlı çözüm |

Bakım, validasyon ve izleme

- ΔP takibi: Diferansiyel basınç artışı eleman tıkanmasını gösterir; üretici limitine gelmeden değiştirin.

- Numune alma: Periyodik partikül/yağ/su ölçümüyle sınıf uygunluğunu doğrulayın.

- Yağ buharı ölçümü: Gıda/ilaç hatlarında kokusal risk için düzenli takip gerekir.

- Kayıt ve etiketleme: Filtre seri numarası, değişim tarihi, PDP ve örnekleme raporları dijital arşivde tutulmalıdır.

Filtre ve eleman değişimi için hızlı erişim: Filtreler.

Doğru ISO 8573-1 hedefi ile buna uygun kademeli filtrasyon zinciri, hem kalite riskini düşürür hem de toplam sahip olma maliyetini kontrol altında tutar. Prosesinize özel tablo ve ekipman listesi için, “basınç, debi, PDP hedefi ve temas tipini” birlikte gözden geçirelim. Daha fazla bilgi ve teklif almak için Berce Air ile iletişime geçin: iletişim formu.