Azot jeneratörü nem giderici nedir, neden gerekir?

Azot hattındaki nem; yoğuşma, korozyon ve saflık dalgalanmasına yol açar. Bu yüzden azot jeneratörü nem giderici çözümler, hattın basınç çiği noktasını düşürerek proses güvenliğini artırır. Nem giderme yalnızca “estetik” bir tercih değildir; lazer kesimden MAP gıda paketlemeye kadar birçok uygulamada, nozüllerden valflere uzanan ekipman ömrünü ve ürün kalitesini doğrudan etkiler. Azot üretimini kendi tesisinde yapan işletmeler, doğru kurutma ve filtrasyon kademeleriyle birlikte toplam sahip olma maliyetini düşürebilir. {Berce Air} portföyündeki azot jeneratörleri bu amaçla farklı debi ve saflık gereksinimlerine göre yapılandırılabilir.

Besleme havasının kalitesi (yağ, partikül ve nem) azot üretiminin çekirdeğini belirler. Uluslararası ISO 8573-1 standardı, sıkıştırılmış havadaki partikül, su ve yağ limitlerini “sınıflar” halinde tanımlar; tasarım ve bakım kararlarını bu sınıflarla eşleştirmek, hedeflenen azot saflığını istikrarlı tutmaya yardımcı olur. Ayrıntılar için ISO 8573-1 rehberini inceleyebilirsiniz.

PSA azot jeneratörü vs membran azot jeneratörü – nem ve yağ yönetimi

PSA (Pressure Swing Adsorption) sistemleri, karbon moleküler elek (CMS) kullanır. CMS’nin gözenek yapısı oksijeni seçici biçimde tutar; bunun verimli işlemesi için besleme havasının kuru ve yağdan arındırılmış olması şarttır. Aksi halde CMS suyla doyar, verim düşer; hedef saflığa ulaşmak için daha fazla hava/enerji gerekir veya adsorbent ömrü kısalır.

Membran sistemler, mikrogözenekli fiberler boyunca gazların farklı difüzyon hızlarından yararlanır. Membran yapıları PSA’ya kıyasla nem ve yağ kirleticilerine kısmen daha toleranslı olabilir; yine de performans ve ömür korunmak isteniyorsa giriş havasındaki sıvı su, yağ aerosolleri ve partiküller etkili filtreleme/kurutma ile minimize edilmelidir.

İki teknoloji arasında karar verirken şu ilkeleri izleyin:

- Giriş havası şartlandırma seviyesi: PSA, CMS’nin kimyasal-fiziksel özellikleri nedeniyle neme daha hassastır; membran için de kuru/temiz hava performansın anahtarıdır.

- Saflık–debi dengesi: Aynı saflıkta PSA genelde daha yüksek verim sunarken; membran, orta saflık ve değişken debi senaryolarında pratik olabilir.

- İşletme ortamı: Dış mekân ve düşük sıcaklık gibi koşullarda yoğuşma riski artar; bu durumda kurutma kademesinin kapasitesi ve hedef çiğ noktası kritikleşir.

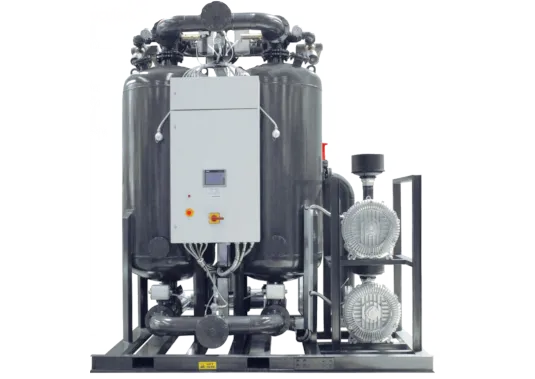

PSA ya da membran fark etmeksizin, “jeneratöre girmeden önce” havayı doğru şekilde kurutmak gerekir. Bu, yalnızca ekipman koruması için değil, azot saflığının stabil kalması için de zorunludur. Uygulamanızın ihtiyacına göre soğutmalı veya kimyasal tip kurutucu seçilir; detayları Doğru kurutma zinciri bölümünde adım adım göstereceğiz. Bu bölümde ele alacağımız kurutucu seçeneklerini {Berce Air}’in basınçlı hava kurutucuları kategorisinde bulabilirsiniz.

Tipik giriş hava kalitesi (ISO 8573-1) hedefleri

Uygulamada, PSA ve membran sistemler için farklı üretici önerileri görülür; ortak payda şudur: yağ ve nemin düşük seviyelere indirilmesi gerekir. ISO 8573-1 sınıfları, partikül/su/yağ limitlerini netleştirir; tasarımınızı bu çerçevede yapmak, jeneratör performansını ve CMS/membran ömrünü destekler. Kaynak: ISO 8573-1 rehberi.

Enerji ve purge etkisi

Kurutma teknolojisi seçimi, enerji bütçenizi etkiler. Isıtmasız rejenerasyonlu kimyasal kurutucular purge havası tüketir; ısıtmalı/blower destekli tasarımlar purge kaybını azaltabilir, ancak elektrik tüketimi eklenir. Jeneratör öncesi hedef çiğ noktasını “ihtiyaç kadar” belirlemek, hem saflığı korur hem de gereksiz enerji tüketimini önler.

Doğru kurutma zinciri: kompresörden azot hattına

Azot jeneratörü öncesi kurutma ve filtrasyon sıralaması genellikle şöyle kurulur: su separatörü → basınçlı hava filtreleri → (soğutmalı veya kimyasal hava kurutucular) → son filtre → çevrimiçi çiğ noktası izleme. Amaç; sıvı suyu ve yağ aerosollerini erken kademede almak, ardından hedef basınç çiğine “ihtiyaç kadar” inmek ve jeneratör girişinde şokları önlemektir. ISO 8573-1 sınıflarını referans alarak tasarlamak, partikül/su/yağ limitlerini netleştirir.

Hangi çiğ noktası yeterli? Üreticiler teknolojiye ve modele göre farklı değerler ister: bazı PSA üniteleri –40 °C PDP veya daha iyi isterken, bazı membran/kompakt sistemler +5 °C PDP düzeyini yeterli görebilir; her durumda “sıvı su yok, yağ toplamı ≤0,01 mg/m³” gibi tipik giriş kriterleri geçerlidir. Bu farklılıklar Parker’ın farklı jeneratör serileri için yayınladığı kılavuzlarda açıkça görülür.

Kurutucu seçerken enerji ve purge dengesini mutlaka yazılım/ölçümle doğrulayın: rejeneratif (desikant) kurutucular –40 °F (yaklaşık –40 °C) ve altına inebilir; ısıtmasız tiplerde purge havası tüketimi olur, ısıtmalı/blower destekli tiplerde purge azalır fakat elektrik sarfiyatı eklenir. Soğutmalı kurutucular tipik olarak +3…+10 °C PDP bandında çalışır; birçok membran uygulaması için yeterlidir, fakat PSA tarafında çoğu zaman –20…–40 °C PDP hedeflenir.

Filtreleme kademeleri (yağ, partikül, buhar)

- Koalesan ön filtre: Yağ aerosolleri ve ince partikülü düşürür; desikantın doygunluğa erken ulaşmasını önler.

- Aktif karbon/buhar filtresi: Yağ buharlarını azaltır; özellikle membran performansı ve ürün saflığı için yararlıdır.

- Son filtre: Desikant tozunu ve artık partikülü tutar; çıkışta hat filtreleri ile güvence sağlayın.

Filtreler tıkandıkça diferansiyel basınç artar; bu da kompresörün daha fazla enerji çekmesine yol açar. Gününde kartuş değişimi enerji kaybını sınırlamaya yardımcı olur.

Çiğ noktası hedefleri (−20 °C / −40 °C)

- PSA + kritik prosesler (lazer, ilaç, elektronik): –40 °C PDP yaygın hedeftir. Birçok üretici, girişte “sıvı su yok” koşulunu özellikle vurgular.

- Membran + orta saflık: +3…+5 °C PDP çoğu senaryoda yeterlidir; yine de model talimatını esas alın.

Seçim kriterleri ve hızlı hesaplar

- Debi ve pik kapasite: m³/saat değerinizi yaklaşık %10–20 emniyet payıyla boyutlandırın.

- Hat basıncı & giriş sıcaklığı: Daha yüksek sıcaklık desikant kapasitesini düşürür; kompresör çıkışında etkin soğutma planlayın.

- Hedef saflık & PDP: Gereksinimi daha düşük belirlemek (örnek, –40 °C yerine –20 °C) purge/enerjide tasarruf sağlayabilir.

- Bypass & bakım erişimi: Filtre/kurutucu servisinde üretimi durdurmadan ilerlemek için bypass hattı kurun.

- İzleme: Çiğ noktası sensörü ve diferansiyel basınç göstergeleri erken uyarı sağlar; veri kaydıyla optimizasyon kolaylaşır.

Bu başlıklar CAGI’nin kurutucu ve saflık kılavuzlarındaki prensiplerle uyumludur.

Uygulama senaryoları

- Lazer kesim: Nozül ve optik ömrü için stabil, kuru azot gerekir; sisteminizi lazer kesim sistemleri ile birlikte düşünün.

- MAP gıda paketleme: Yağ ve buhar kontrolü ürün güvenliğine katkı sağlar; ISO 8573-1’e göre su/yağ sınıflarını hedefleyin.

- İlaç/elektronik inertleme: Düşük PDP + son filtre kombinasyonu proses sürekliliğini destekler.

- Genel üretim: Dış mekân/kış koşullarında PDP güvenliği özellikle kritiktir.

Bakım ve çevrimiçi izleme

- Filtre değişimi: Üretici periyotlarına uyun; tıkanma enerji maliyetini yükseltir.

- Kurutucu sağlığı: Rejenerasyon süreleri ve sıcaklıklarını kaydedin; sapma varsa desikant/kontrol vanalarını kontrol edin.

- Çiğ noktası alarmı: Limit aşımlarında uyarı/otomatik bypass, kalite dalgalanmasını önlemeye yardımcı olur.

SSS – sık sorulanlar

- PSA için neden –40 °C PDP istenir? CMS’nin suya duyarlılığı ve yüksek saflık hedefleri nedeniyle.

- Membran için +5 °C PDP yeterli mi? Bazı modeller için evet; model kılavuzunu izleyin.

- “Class 0” demek yeterli mi? ISO 8573-1’de “Class 0” uygulamaya özel tanımlama ister; tek başına ifade belirsizdir.

Azot jeneratörü nem giderici zinciri; hedef saflığı stabil tutar, enerji tüketimini düşürür ve ekipman ömrünü uzatır. Uygulamanız için en uygun çözümü, azot jeneratörleri ve kurutma/filtrasyon ekipmanlarıyla birlikte projelendirelim. Daha fazla bilgi ve teklif almak için Berce Air ile iletişime geçin: iletişim formu.