Booster kompresör nedir?

Kısaca: Booster, tesiste zaten ürettiğiniz basınçlı havayı daha yüksek basınca yükselten ikinci bir sıkıştırma kademesidir. Primer kaynak genelde bir vidalı kompresördür; booster ise bu hattan 6–13 bar civarında gelen havayı, uygulama ihtiyacına göre 20–40+ bar seviyelerine “boost” eder. Böylece tüm tesisi yüksek basınçta çalıştırmadan, yalnızca gereken noktalarda yüksek basınç elde edersiniz. Kaeser’in teknik verileri, tipik giriş basınçlarının 45–190 psi (yaklaşık 3–13 bar) ve çıkışın 145–650 psi (yaklaşık 10–45 bar) aralığında olduğunu gösterir. Bu ölçek, lazer kesim, test tezgâhları ve PET şişirme gibi görevler için idealdir.

Doğru çözümü arıyorsanız, Berce Air’in booster kompresörler sayfasından uygulamanıza uygun modelleri inceleyebilirsiniz.

Çalışma prensibi ve temel tasarım

Booster kompresörler çoğunlukla pistonlu (reciprocating) mimaridedir; çünkü yüksek basınç oranı (PR) gerektiren işlerde pistonluların verimi öne çıkar. Tek kademeli veya çift kademeli (ara soğutuculu) yapılar tercih edilir. Basınç arttıkça çıkış sıcaklığı yükselir; bu nedenle ara soğutma, yağ ömrünü ve verimi korumada kritik rol oynar. Yağlı tasarımlar yaygın olmakla birlikte, prosesin gerektirdiği durumlarda yağsız çözümler de seçilebilir. Yüksek basınç hattında emniyet valfleri, sıcaklık sensörleri ve aşırı basınç koruması olmazsa olmazdır. Üretici uygulamaları, “mevcut şebekeyi yüksek basınca taşımak yerine lokal booster kullanmanın” enerji ve yatırım açısından daha mantıklı olduğunu vurgular.

Giriş basıncı ve debi ilişkisi

Booster performansını üç parametre belirler: giriş basıncı, hedef basınç ve istenen debi. Genel kural: Giriş basıncı arttıkça aynı motor gücüyle çıkış debiniz yükselir. Ancak PR büyüdükçe (ör. 7 bardan 35 bara) sıkıştırma işi ve çıkış sıcaklığı artar. Bu nedenle doğru ara soğutma ve görev çevrimi (duty cycle) seçimi önemlidir. (Pistonlular, değişken talepte yüksek verim sunar; booster olarak 650 psi seviyelerine kadar örnekler mevcuttur.)

Soğutma tipi (hava/su) ve ara soğutucu

Kompakt hatlarda hava soğutmalı, yüksek sürekli yüklerde su soğutmalı tasarım tercih edilir. Ara soğutucu, kademeler arası sıcaklığı düşürerek yağ stabilitesini ve valf/supap ömrünü destekler; ayrıca çıkıştaki son soğutma, hattın sonraki ekipmanları için daha elverişli koşullar yaratır.

Yağlama ve filtrasyon etkisi

Yüksek basınçta yağın viskozite ve oksidasyon özellikleri önem kazanır. Yağın hızlı yaşlanması basitçe sıcaklıkla hızlanır; bu yüzden üretici sınıfına uygun yağ kullanın ve filtrasyonu ihmal etmeyin. Booster çıkışında ince partikül/yağ tutucu bir aşama, hat ekipmanlarını korur.

Sistem entegrasyonu ve hat kalitesi

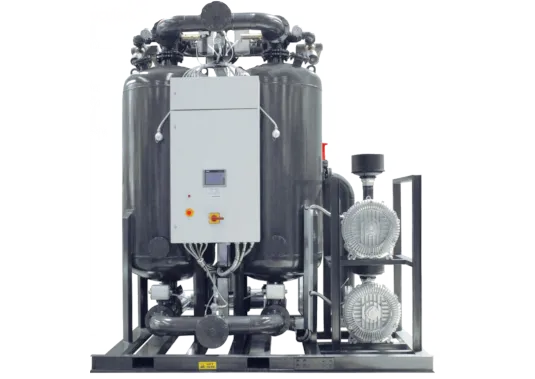

Booster bir “ada” değildir; daima primer hatla birlikte düşünülmelidir: vidalı kompresör → filtreler → kurutucu → (gerekirse hava tankı) → booster girişi. Burada hedef; boostere sıvı su girmemesini, yağ ve partikül yükünün düşük tutulmasını sağlamaktır. Uluslararası ISO 8573-1 standardı, basınçlı havadaki partikül/su/yağ için kalite sınıflarını tanımlar ve hat kalitesi hedefini ortak bir dile bağlar. Kritik uygulamalarda (lazer, test, PET), su sınıfını ve basınç çiği hedefini bu çerçevede netleştirmenizi öneririz.

Kurutma seçimi: Soğutmalı kurutucular tipik olarak +3…+10 °C PDP, rejeneratif (desikant) kurutucular −40 °F/−40 °C PDP ve altına iner. Booster önünde hangi PDP’nin gerektiği, ortam koşulu ve proses riskine göre değişir. CAGI’nin seçim rehberleri; dew point–basınç–giriş sıcaklığı üçlüsünü birlikte değerlendirmenizi ve gerektiğinden daha düşük PDP hedeflememenizi önerir. (Gereksiz düşük PDP, enerji/purge tüketimini artırır.)

Hat kalitesini korumak için kategori sayfalarımızı inceleyebilirsiniz: basınçlı hava filtreleri ve basınçlı hava kurutucuları.

Kullanım alanlarına kısa bakış (Bölüm 2’de detaylandıracağız)

- Lazer kesim: Nozül ve kesim kalitesi için lokal yüksek basınç.

- Yerinde azot sistemleri (PSA/membran): Azot hatlarında belirli noktaları yüksek basınca çekmek.

- Test/şişirme: Sızıntı testleri, PET preform şişirme ve pnömatik presler.

Bu senaryolarda “tesisin tamamını yüksek basınca taşımak” yerine lokal booster kurmak, işletme maliyetini düşürür ve kontrolü kolaylaştırır.

Kullanım alanları: nerede “boost” gerekir?

- Lazer kesim: Nozül performansı ve kesim kalitesi için lokal yüksek basınç gerekir. Primer hatta 7–10 bar çalışırken, kesim istasyonunda 20–30+ bar’ı booster ile elde edebilirsiniz. Hat genelini yükseltmediğiniz için enerji ve güvenlik avantajı oluşur. Uygun makine entegrasyonu için lazer kesim sistemleri sayfamıza göz atın.

- Yerinde azot (PSA/membran): Azotu belirli proseslerde daha yüksek basınçta kullanmak gerektiğinde, jeneratör çıkışına lokal booster eklemek pratik çözümdür. Berce Air’in **azot jeneratörleri**yle birlikte projelendirebiliriz.

- Test ve şişirme (PET, sızıntı testleri, pnömatik pres): Kısa süreli ama yüksek basınç isteyen çevrimlerde, ara tankla birlikte çalışan booster, ana hattı zorlamadan pik talebi karşılar. Üretici uygulama notlarında 20–45+ bar aralığı yaygındır (ör. Atlas Copco booster kompresörleri).

- Genel endüstri: Hidrolik yerine pnömatik çözümleri tercih eden işletmelerde, pres ve kalıplar için lokal yüksek basınç hattı ekonomik bir alternatif olabilir.

Hat kalitesi kritiktir: ISO 8573-1 su/yağ/partikül sınıflarına uygun giriş havası, valf ve segman ömrünü uzatır. Ayrıntılar için **ISO 8573-1 standardı**na bakabilirsiniz.

Doğru seçim kriterleri (kontrol listesi)

- Giriş basıncı (Pin) → Hedef basınç (Pout): Basınç oranı (PR = Pout/Pin) arttıkça çıkış sıcaklığı ve sıkıştırma işi büyür. PR değerine göre tek/çift kademe ve ara soğutucu seçin.

- Debi (Nm³/h): Sürekli mi, aralıklı mı? Aralıklı taleplerde ara tank ve basınç kontrolü (PID) pikleri sönümler.

- Soğutma: 7/24 ağır hizmette su soğutmalı, kompakt ve orta yükte hava soğutmalı tasarım.

- Yağlama & filtrasyon: Üretici viskozitesinde yağ, girişte basınçlı hava filtreleri, çıkışta ince son filtre.

- Kurutma (PDP hedefi): Soğutmalı (+3…+10 °C) mı, kimyasal (−20…−40 °C) mı? CAGI’nin kurutucu rehberleri PDP–basınç–sıcaklık dengesini pratik örneklerle açıklar.

- Emniyet & uygunluk: Emniyet valfi, basınç şalteri, sıcaklık sensörü, koruyucu kaplin; CE, EN ve üretici testleri.

- Yerleşim & havalandırma: Radyatör hava akışını engellemeyecek mesafeler, temiz hava girişi ve sıcak hava atımı. Gerekirse primer tarafta vidalı hava kompresörleri kapasitesi gözden geçirilir.

Sistem entegrasyonu ve hat kalitesi

Önerilen akış: Vidalı kompresör → su separatörü → basınçlı hava kurutucuları → koalesan/aktif karbon → basınçlı hava filtreleri → (hava tankı) → booster.

- Kurutma & PDP: Kışın dış hava emişi olan hatlarda daha düşük PDP gerekir; gereğinden düşük PDP ise enerji/purge tüketimini artırır. Seçimi prosesin don/yoğuşma riskine göre yapın (CAGI rehberleri bu dengeyi örnekler).

- Kondens & tahliye: Booster öncesi sıvı su olmayacak; drenler seviye kontrollü çalışmalı.

- Ara soğutma & çıkış soğutma: Yağ stabilitesi ve valf ömrü için kritik; çıkışta kondens separatörü ekleyin.

- İzleme: Sıcaklık, basınç, ΔP ve kWh/Nm³ (enerji/üretim) trendleri; sapmalara alarm verin.

Enerji verimliliği ve TCO

- kWh/Nm³ takibi: Kompresör + kurutucu + booster toplamını ayrı ayrı ölçün; hangi ekipman tüketimi artırıyor görün.

- Depo ve kontrol: Ara tank + akıllı basınç bandı (ör. 26–32 bar) boosterın gereksiz devreye girişini azaltır.

- VFD olanağı: Uygunsa booster motorunda VFD debi–basınç kontrolünü esnekleştirir ve kısmi yük kayıplarını düşürür.

- Kaçak yönetimi: Yüksek basınçta küçük kaçak bile maliyeti büyütür; düzenli kaçak avı yapın.

- Bakım disiplinı: Radyatör/fan temizliği, yağ ve kartuş değişimleri; erken ΔP artışına hızlı müdahale.

- Kıyas: Tüm hattı 30+ bar yapmak yerine lokal booster kurmak çoğu senaryoda düşük yatırım ve işletme maliyeti sunar (örnek uygulamalar için Kaeser teknik sayfaları).

SSS – Sık sorulanlar

- Booster ile “yüksek basınç kompresör” farkı nedir? Booster, mevcut 6–13 bar hattı lokal olarak 20–40+ bar’a yükseltir; tüm tesisi yüksek basınca taşımaz.

- Hangi basınca kadar çıkar? Uygulamaya bağlı; tipik aralık 20–45+ bar. Proses gereksiniminiz ve PR değerine göre kademelendirme yapılır.

- Lazer kesimde neden gerekli? Nozül geometrisi ve kesim hızı/kalitesi için stabil yüksek basınç gerekir; lokal booster enerji ve güvenliği optimize eder.

- PSA azotla nasıl bağlanır? Jeneratör çıkışı → son soğutma/filtre → ara tank → booster → proses hattı. Saflık ve PDP hedeflerini koruyun.

Doğru seçilmiş ve entegrasyonu iyi yapılmış bir booster kompresör, kaliteyi yükseltir, enerji maliyetini düşürür ve hattı sade tutar. Uygulamanıza uygun modeli birlikte belirleyelim: Berce Air booster kompresörler. Daha fazla bilgi ve teklif almak için iletişim formu üzerinden bize ulaşın.