Bakımın amacı ve kapsamı

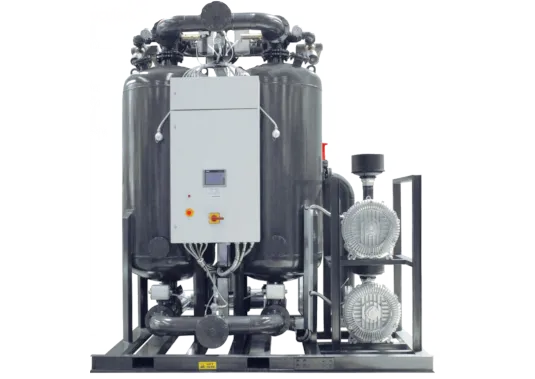

Azot üretiminde istikrar, üç şeye bağlıdır: saflık, debi/basınç ve enerji verimliliği. “azot jeneratörü bakım rehberi” yaklaşımımız; PSA (CMS dolgulu) ve membran sistemlerde bu üç hedefi aynı anda korumayı amaçlar. Bakımın özü, giriş havasını (yağ, partikül, su) kontrol altında tutmak, kurutma zincirinin istenen basınç çiği noktasını sürdürülebilir kılmak ve sensör/veri kaydı ile sapmaları erken yakalamaktır. ISO 8573-1’in partikül, su ve yağ sınıfları; hem tasarımda hem de bakım kararlarında ortak bir referans noktası sunar. Bu standardı esas almak, proses gerekliliklerine göre sınır değerleri netleştirir.

Filtreleme zinciri bakımı (koalesan–aktif karbon–partikül–toz)

Azot jeneratörlerinin ömrünü etkileyen bir numaralı faktör, besleme havasındaki yağ ve partikül yüküdür. Doğru konumlandırılmış bir filtre zinciri; su separatörü ardından koalesan, aktif karbon ve son/hat filtresi kademeleriyle bu yükü düşürür. Sahada pratik kural şudur:

- ΔP (diferansiyel basınç) takibi yapın. ΔP trendiniz yükseliyorsa kartuş tıkanıyor demektir; enerji kaybı başlamıştır.

- Doygunluk göstergeleri (aktif karbon için) ve numune kokusu görseli ile erken değişim yapın; yağ buharı CMS’yi ve membranı hızla yorar.

- Toz ve koku kontrolü için çıkışta ince son filtre kullanın; partikül kaçaklarını ve aktif karbon tozunu burada tutun.

Operasyonel adımlar:

- Filtre kartuşlarını üretici saat/ay periyotlarına göre değil, ΔP ve ortam koşullarına göre optimize edin.

- Girişte yağ/su yükünü düşürmek için uygun sınıfta basınçlı hava filtreleri kullanın; çıkışta ise hassas hatları korumak için hat filtreleri ekleyin.

- Filtre değişiminde bypass hattını devreye alarak üretimi durdurmadan ilerleyin; O-ring ve contaları her değişimde yenileyin.

Sonuç: Temiz hava, yalnızca saflığı istikrarlı tutmaz; kurutucu ve jeneratör üzerindeki yükü düşürerek enerji tüketimini de azaltır.

Kurutma tarafı – soğutmalı mı, kimyasal mı? PDP hedefleri

Bakımın ikinci ayağı kurutmadır. Hangi kurutucuyu kullandığınız, hedeflediğiniz basınç çiği noktası (PDP) ile ilgilidir:

- Soğutmalı kurutucular tipik olarak +3…+10 °C PDP aralığı sağlar. Orta saflık gerektiren, membran tabanlı sistemlerin çoğunda yeterlidir.

- Kimyasal (desikant) kurutucular –20…–40 °C PDP ve daha düşük değerlere iner; PSA sistemlerde ve kritik proseslerde tercih edilir.

Bakımda dikkat edilecekler:

- Eşanjör/petek temizliği ve fan/kompresör sağlığı; PDP performansının temelidir.

- Rejenerasyon izlemesi: Isıtmasız tiplerde purge havası, ısıtmalı/blower destekli tiplerde elektrik tüketimi izlenir; gereksiz tüketimi önlemek için rejenerasyon süre/sıcaklıklarını kaydedin.

- Drenaj/yoğuşuk yönetimi: Kurutucu ve hava tankı altındaki drenlerin çalıştığını gözle doğrulayın. Zaman ayarlı değil, mümkünse seviye kontrollü çözümler kullanın.

Uygulamada öneri:

- Jeneratör öncesi kurutma hedefini “ihtiyaç kadar” belirleyin. Gereksiz yere –40 °C PDP hedeflemek purge/enerjiyi artırır; +3 °C PDP ile yetinmek ise kış koşullarında yoğuşma riski doğurabilir.

- Kurulumda üretim hattına en yakın noktada çiğ noktası ölçümü için port bırakın; kaynağı bulmak kolaylaşır.

İç bağlantılar:

- Kurutma seçeneklerini basınçlı hava kurutucuları üzerinden inceleyebilir; PSA gibi düşük PDP isteyen hatlar için kimyasal hava kurutucular sayfasına göz atabilirsiniz.

- Yoğuşuk riskini otomatik ve çevreye uyumlu şekilde yönetmek için otomatik su tahliye sistemleri kullanın.

Rejenerasyon ve purge yönetimi

Desikant kurutucularda purge oranı, enerji bütçesini doğrudan etkiler. Isıtmasız tiplerde purge payını düzenli ölçün; ısıtmalı/blower destekli sistemlerde ise ısıtıcı ve fan sağlığını takip edin. Rejenerasyon adımlarında sapma (süre uzaması, sıcaklığın tutmaması) varsa, desikant doygunluğu veya vana kaçakları gündeme gelir. Bu kontrol, jeneratörün saflık ve debi stabilitesine doğrudan katkı sağlar.

Çevrimiçi çiğ noktası izleme ve alarm eşikleri

Kurutma performansını günlük olarak doğrulamanın en pratik yolu çevrimiçi çiğ noktası (PDP) sensörü kullanmaktır. Sensörü jeneratör girişine mümkün olduğunca yakın konumlandırın; böylece kurutucu ve filtre zincirinin gerçek etkisini görürsünüz. Alarm eşiğini proses riskine göre belirleyin: örnek olarak –40 °C PDP hedefliyorsanız, –35 °C’de uyarı; –30 °C’de duruş kuralı uygulanabilir. CAGI, sistem verimliliği için çiğ noktası temelli kontrolün kurutucuların gereksiz çalışmasını da azaltabileceğini vurgular.

Kalibrasyon ve kayıt: Sensörü yılda en az bir kez kalibre edin; tarih ve sapmayı kayıt altında tutun. PDP trendini enerji tüketimi ve saflık ölçümleriyle birlikte izlemek, arızayı büyümeden yakalamanıza yardımcı olur. Rejeneratif kurutucuların tipik PDP yetenekleri (–40 °F/–40 °C ve altı) ile soğutmalı kurutucuların +3…+10 °C bandı farklı alarm stratejileri gerektirir.

PSA ve membran sistemlerde farklı bakım noktaları

PSA (CMS) sistemler: CMS malzemesi yağ ve suya hassastır. Birçok üretici, girişte –40 °C PDP ve toplam yağ ≤0,01 mg/m³ şartını ister; sıvı su kesinlikle kabul edilmez. Filtre kartuşları yağla doygunsa jeneratörü durdurup sorunu kaynağında çözün; aksi halde CMS geri dönüşsüz kirlenebilir.

Membran sistemler: Bazı membran serileri +3…+5 °C PDP ile stabil çalışabilir; yine de ön koşul sıvı su ve yağ damlacığı olmamasıdır. Membran çıkışı giriş koşullarına duyarlıdır; yağ buharını azaltmak için aktif karbon aşamasını ihmal etmeyin. CAGI’nin güncel rehberindeki tablo, membran ve adsorpsiyon kurutucuların ön gereksinimlerini karşılaştırmalı gösterir.

Planlı bakım periyotları ve yedek parça listesi

- Koalesan/partikül filtreleri: ΔP izleyin; üretici saat aralıklarına ek olarak tozlu/yağlı ortamlarda aralığı kısaltın.

- Aktif karbon kartuşları: Koku testi ve doygunluk göstergesine göre değiştirin; yağ buharı artıyorsa kaynağı araştırın.

- Kurutucu bakım: Isıtmasız tiplerde purge oranını, ısıtmalı/blower tiplerde ısıtıcı/fan sağlığını kayda alın. Isıtmasız desikant kurutucularda tipik purge %15–18, ısıtmalı tiplerde yaklaşık %8 civarındadır; kompresör kapasitesini buna göre planlayın.

- Drenaj–kondenstop: Seviye kontrollü otomatik tahliyeleri periyodik test edin.

- Sensörler: PDP ve diferansiyel basınç sensörleri için yıllık kalibrasyon.

- Yedekler: Filtre kartuş seti, O-ring/contalar, desikant (varsa), dren bakım kitleri.

Hızlı teşhis matrisi (Belirti → Neden → Aksiyon)

- Saflık düştü → Girişte yağ/nem artışı → Ön filtre/aktif karbon değişimi, kurutucu kontrolü, PDP trendi analizi.

- Debi azaldı → Filtre tıkalı veya purge yükseldi → ΔP kontrolü; purge, rejenerasyon ve sızıntı testi.

- PDP yükseldi → Rejenerasyon yetersiz, dren arızalı → Isıtıcı/fan ve dren testi; desikant doygunluk kontrolü.

- Enerji arttı → Filtre tıkanması veya gereğinden düşük PDP hedefi → Kartuş değişimi; PDP set değerinin optimize edilmesi.

Uygulama notları: lazer kesim, gıda, ilaç, elektronik

- Lazer kesim: Nozül/optik ömrü için stabil kuru azot gerekir; hattı –20…–40 °C PDP ve ince son filtreyle işletin. Hattınızı azot jeneratörleri ve lazer kesim sistemleri ile bütün olarak planlayın.

- Gıda (MAP) ve ilaç: İz yağ buharı ve partikül için aktif karbon + son filtre kombinasyonu; PDP hedefi proses gereğine göre seçilir. ISO 8573-1 sınıflarını referans alın.

- Elektronik: Statik ve yüzey kalitesi için düşük yağ/partikül; PDP alarmına hızlı tepki.

SSS – Sık sorulanlar

- PDP’yi kaç seçmeliyim? Don/yoğuşma riski ve proses ihtiyacına göre; PSA’larda çoğunlukla –40 °C, membranda +3…+5 °C yeterli olabilir.

- Purge tüketimi nasıl düşürülür? Isıtmalı/blower rejenerasyon ve doğru boyutlandırma ile; aşırı düşük PDP hedeflerinden kaçının.

- ISO 8573-1 “Class 0” yeterli mi? “Class 0” tesisinize özel tanım gerektirir; mutlak bir sayı değildir. Uygulamanıza uygun sınıfı netleştirin.

Doğru bakım + izleme stratejisi; saflığı stabil tutar, enerji maliyetini düşürür ve jeneratör ömrünü uzatır. İhtiyacınıza uygun çözümü, kurutma–filtrasyon–izleme zinciriyle birlikte projelendirelim. Daha fazla bilgi ve teklif almak için {Berce Air} ile iletişime geçin: iletişim formu. Ayrıca ürün gamımızı azot jeneratörleri sayfasında inceleyebilirsiniz.