Beklenmedik duruşlar, üretimde zincirleme kayıplara yol açar. Bu yüzden Alkın Kompresör servisi ihtiyacında ilk hedefimiz, hattı durdurmadan doğru teşhis ve hızlı müdahaledir. Profesyonel yaklaşım; doğru arıza tespiti, doğru parça ve kayıtlı bakım üçlüsüyle toplam maliyeti düşürür, ekipman ömrünü uzatır.

Neden Alkın Kompresör servisi ?

Kompresör; motor–tahrik, sıkıştırma grubu, yağlama ve soğutma alt sistemlerinden oluşur. Sorunu yalnızca “belirti” düzeyinde gidermek, kısa süreli rahatlama sağlar ama kök nedeni çözmez. Eğitimli teknisyen, arızayı sistematik biçimde sınıflandırır; onarım sonrası testleri ve raporlamayı eksiksiz tamamlar. Bu yaklaşım hem güvenlik hem de garanti açısından kritiktir.

Arıza belirtilerini hızlı okuyun

Sahada en sık karşılaşılan işaretler şunlardır:

- Aşırı ısınma / termik atması

- Titreşim ve gürültü artışı

- Basınç üretiminin düşmesi veya kompresörün daha sık devreye girmesi

- Yağ tüketiminde artış / yağ buharı

- Hata kodları, sık stop–start, gecikmeli kalkış

- Koku (izolasyon/yağ), renk değişimi, sızıntı izleri

Belirtiler kompresör tipine göre farklı okunur. Sürekli çalışan hatlarda vidalı hava kompresörleri daha düşük titreşim trendi gösterirken; atölye tipi pistonlu hava kompresörleri darbeli çalışma nedeniyle farklı semptomlar verir.

Kök nedenler – elektriksel, mekanik, hava kalitesi

- Elektriksel: Faz eksikliği/tersliği, gerilim dengesizliği, klemens gevşekliği, motor sargı yaşlanması, VFD (inverter) parametre uyumsuzlukları.

- Mekanik: Rulman aşınması, kaplin hizasızlığı, kayış gergi ve kasnak paralelliği hataları, şasi gevşekliği.

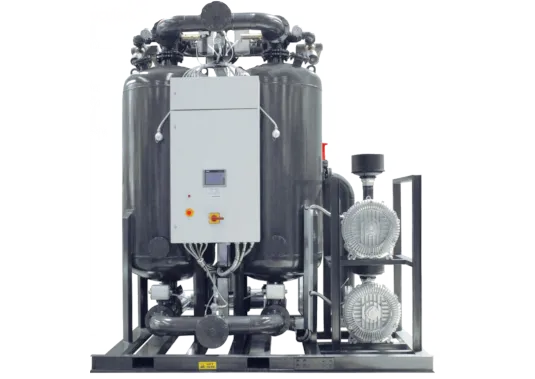

- Hava kalitesi / termal: Yüksek nem/yağ/partikül; tıkanmış filtre ve kurutucu; soğutma kanallarında toz birikimi. Hedef hava kalitesini ISO 8573-1 sınıflarına göre tanımlamak, doğru filtre/kurutucu kombinasyonunu seçmeyi kolaylaştırır.

15 dakikalık saha teşhisi – kontrol listesi

Hızlı bir ilk değerlendirme ile kök nedeni çoğu zaman daraltmak mümkündür:

- Görsel kontrol: Yağ kaçakları, gevşek bağlantılar, kararma/yanık izi var mı?

- Elektriksel doğrulama: Klemens sıkılığı; faz sırası; gerilim/akım asimetrisi ölçümü.

- Motor sağlığı: İzolasyon direnci ve polarizasyon indeksi (megger/PI); rulman sesi.

- Titreşim ve hizalama: Kaplin açısı, kayış gergisi ve kasnak paralelliği; trend kayıtları.

- Termal tarama: Motor yatakları, klemens, sürücü ve hat sonu elemanlarda sıcak nokta taraması (IR).

- Hava yolu ve soğutma: Emme filtresi, yağ/ayırıcı; hat filtreleri ve kurutucu diferansiyel basıncı; fan yönü ve debisi.

- Kaçak testi: Sessiz dönemde basınç düşüşü; sabun/ultrasonik kaçak kontrolü.

- Kayıtlar: Hata kodları, VFD olay günlükleri, son bakım/yağ değişim tarihleri.

İpucu: Semptomları birlikte okuyun. Örneğin akım artışı + titreşim artışı yalnızca elektriksel bir sorun olmayabilir; mekanik hizasızlık veya rulman aşınmasına da işaret eder.

Onarımdan önce doğrulama

Parça değiştirmeden önce “Belirti → Ölçüm → Kök neden → Onarım → Test” akışını izleriz. Örneğin “basınç düşüyor” şikayetinde, önce basınç regülasyonu, emme filtresi, kaçak ihtimali ve tahrik elemanlarını kontrol ederiz. Motor/elektrik şüphesinde izolasyon ve akım–gerilim ölçümleri tabloyu netleştirir. Hava kalitesi sorunlarında ise filtrasyon basamakları ve kurutucu performansı gözden geçirilir. Bu disiplin, yanlış parça değişimi ve gereksiz maliyet riskini en aza indirir.

Onarım ve yedek parça değişimi – doğru çözüm, doğru parça

- Mekanik aksam: Rulman, kaplin ve kayış setlerinde aşınma/ses varsa değiştirin; kaplin açısını ve kasnak paralelliğini sahada ölçerek yeniden hizalayın. Titreşim seviyelerini ISO 10816/20816 titreşim değerlendirmesi aralıklarına göre yorumlamak, tekrar arızayı önler.

- Elektriksel doğrulama: Klemensleri tork anahtarıyla sıkın; faz sırası ve gerilim dengesini ölçün. Sargı sağlığını IEEE Std 43 izolasyon testi/PI yöntemiyle kontrol edin; sınırdaysa yeniden sargı veya motor değişimi değerlendirilir.

- Hava yolu ve sarf setleri: Emme/yağ ayırıcı ve hat elemanlarını yenileyin; partikül–yağ–nem yükünü düşürmek için uygun basınçlı hava filtreleri seçin. Nem kontrolünde basınçlı hava kurutucuları ile çiğ noktası hedefini koruyun.

- Kondens yönetimi: Tank, seperatör ve damla kaplarında otomatik drenaj için otomatik su tahliye sistemleri ve aksesuarlar kullanın; korozyon ve carry-over riskini azaltın.

- Fonksiyon testi ve rapor: Onarım sonrası yük testi, basınç–akım–sıcaklık trendleri ve kaçak kontrolü raporlanmalı; kabul kriterleri net yazılmalıdır.

Önleyici bakım planı – arızayı başlamadan bitirin

- Aylık: Emme ve hat filtrelerinin diferansiyel basıncı; kondens tahliyesi; pano ve klemens genel gözlemi.

- 3 ayda bir: Titreşim ölçümü (rulman/kaplin/kayış), termal kamera ile sıcak nokta taraması; VFD olay günlüklerinin alınması.

- 6 ayda bir: Yağ ve sarf seti değişimi (modeline göre); kurutucu performansı ve çiğ noktası kontrolü; izolasyon direnci trend takibi.

- Yıllık: Talep profili ve basınç set noktası revizyonu; sistematik kaçak taraması; enerji tüketim analizi ve rapor.

İpucu: Bakım çizelgesini “belirti–aksiyon–ölçüm aracı–sorumlu–hedef tarih” sütunlarıyla takip edin. Bu, tekrar eden arızaların kök nedenini netleştirir.

Enerji ve verim – ayar ve modernizasyon

- Basınç optimizasyonu: Hat sonu basıncını gerçek proses gereksinimine indirin; gereksiz her 1 bar artış, tüketimi belirgin yükseltebilir.

- VSD/inverter uyumu: Yükte/boşta kayıpları olan tesislerde değişken devirle talebe uyum sağlayın; hızlanma–yavaşlama rampaları ve taşıyıcı frekans ayarlarını onarım sonrası tekrar kalibre edin.

- Isı geri kazanımı: Yağ soğutuculardan atık ısıyı sıcak su veya alan ısıtmasında değerlendirmek toplam maliyeti düşürmeye katkı sağlar.

- Hat optimizasyonu: Geniş çaplı, kısa hortum; az dirsek; doğru regülasyon ve kaçak yönetimiyle basınç düşümlerini azaltın.

SSS – servis süresi, garanti, muadil parça

- Servis süresi: İlk teşhis çoğu vakada aynı gün tamamlanır; parça değişimi stok/lojistik durumuna bağlıdır.

- Garanti etkisi: Yetkisiz müdahaleler garantiye zarar verebilir; işlem sonrası rapor ve izlenebilir kayıt şarttır.

- Muadil parça: Kritik konumlarda orijinal ya da denk kalite belgeli muadiller kullanılmalı; performans ve ömür için kayıt altına alınmalıdır.

- Bakım periyotları: Çalışma saatine ve ortam koşullarına göre uyarlanır; tozlu/nemli alanlarda periyotlar sıklaştırılır.

Özetle Alkın Kompresör servisi, doğru teşhis–doğru parça–kayıtlı bakım üçlüsüyle duruşu azaltır, kWh/ürün değerini düşürür ve ekipman ömrünü uzatır. Tesisinizin talep profili ve mevcut ekipman sağlığını birlikte değerlendirip en uygun çözümü planlayabiliriz. Daha fazla bilgi ve teklif almak için Berce Air ile iletişim formu üzerinden iletişime geçin.